基于状态监控和性能优化的应用可能会成为伴随加工设备交付的一个标准产品。为了促进与最终用户的合作,NOV公司(国民油井)创建了一套数字产品,以配合他们的每项加工工艺。这些数字工具包含在一个流程智能管理器中,自2017年以来一直被部署在现场。预先开发的框架已集成在NOV公司的开源数字生态系统MAX中,可确保一个简单的设置,并给予用户与他们可能使用的任何数字平台无缝操作的能力。这为部署减少了障碍,也减少了部署所需的时间和资源。这些工具非常灵活,可根据特定需求进行配置,以提供各种不同的功能,这些功能可分为以下主要类别:

新的警报类型。随着传统的基于阈值的警报仅在参数值超过一个预定义的限值时提供通知,而数据分析允许连续搜索系统行为特征中的异常值,从而识别偏离“正常”的模式。这允许设计新的警报类型,以提供对工艺行为的额外见解

数字流程孪生。通过结合来自每个子系统的不同性能模型,扩展包括跨子系统之间相关性的数据分析,数字流程孪生提供了准确的副本(或模拟器),该副本不断更新性能数据,旨在始终保持相关性。这样就能创建比通用的同类模型或商业模拟器软件包更准确的性能模型——反过来又能对未来条件下的性能进行更准确的预测。

虚拟传感器。虚拟传感器代表了预测算法的另一种应用,用于物理传感器不可靠或不可用时参数的测量。这种方法以离散的时间间隔将流体样品与来自辅助传感器采集的数据相结合,创建并不断更新一个“虚拟传感器”。每次采集一个流体样品时都会对模型进行重新校准,从而保持模型的准确性。

预测性维护。预测性数据分析应用的一个常见的起点是实现对泵和其它类型的旋转设备进行基于状态的监控。实施预测性维护的方法有助于减少停工/停机时间,优化备件库存,最大限度地延长设备的使用寿命。除了来自预测模型的设备运行状况外,还可随时对轴承等部件进行诊断。例如,随着振动程度的增加,模型会从已知的故障模式中输出原因的概率。当故障模式被清晰地识别出来时,可评估剩余的使用寿命,这将使维护工作得到优化。

图1

NOV公司已将这一相同的方法运用于工艺技术中,特别是使用预测性维护来提高工艺系统的可用性和有效性。例如,该公司有效利用了数据分析,为海水处理系统中薄膜结垢的检测生成了新的警报类型,见图1(海水处理工艺的流程智能管理器可检测和表征薄膜结垢,推荐最佳的缓解程序)。该系统的可用性至关重要,因为它可净化需要重新注入的水,以提高油藏的采收率。凭借10多年的海上作业经验和数据趋势分析,该方法可清楚地识别此类系统最常见的结垢或混乱事件。还能在薄膜上建立不同类型堆积物(胶体、水垢和生物物质)的特征。

及早发现这些事件是实现主动操作方法的关键。内置的区分薄膜上不同类型结垢的能力允许建议最合适的缓解程序。这将减少清洗时间,延长薄膜寿命,从而提高可用性,减少系统的运营支出(operational expenditure 简称OPEX)。

通过数据分析优化工艺

用于加工工艺的数字产品除了预测性维护外,还应包括工艺优化功能。一个典型的控制系统已经为工艺技术提供了监控功能、提供警报,并且在条件偏离正常时采取纠正措施。然而,工艺优化并不是一个正常的功能。

例如,考虑到原油脱盐工艺,其中静电处理机呈串联设置。将低盐度水混合到含盐的原油中,然后静电分离分散的水滴,以便在精炼之前从原油中除去残留的盐水。工艺装置和流程图的草图如图2(原油静电脱盐工艺的流程智能管理器将最大限度地提高系统的除水和除盐效率,通常一次调整一个变量)所示。

图2

虽然静电脱盐设备没有许多操作变量需要调整,但不同盐度的水流的循环利用使得系统很难优化。淡水注入率、水循环率、动力装置的电压设定值、混合阀的开口、破乳化剂注入浓度、以及加热输入是设计阶段或工厂启动期间定义的常见变量。传统的操作优化通常涉及逐个调整设定值变量,观察测得的输出变量中结果的变化。

即使是最有经验的静电处理机方面的操作人员或技术专家也很难提供最佳的操作设定值,操作过程中,以对公用事业和环境影响最小方式实现油残留水含量、盐度和产出水水质的规范要求。由于原油中呈现有天然存在的表面活性剂与工艺参数的相互影响,因此水滴的分散行为很难预测。所以,传统方法的优化具有一定的挑战性。

例如,为了降低原油的盐度,操作人员可能希望增加第一级混合阀上的压降,以提高低盐度的混合效率。不过,这样可能会增加第一级静电脱盐设备的水携带,因为混合器中产生的水滴更小。因此,第二级上游洗涤工艺的效率会受到影响,因为有更小的液滴和更多的水与相同数量的淡水进行了混合。这可能会影响第二级静电脱盐设备在其除水效率方面的表现。因此,最终油的品质和被回收到第一级混合器(首个调整装置)的分离水的盐度也会受到负面影响。

石油脱盐工艺的流程智能管理器为操作人员提供了如何控制和优化这种复杂的盐分平衡的宝贵见解。数字流程孪生利用来自实际安装的数据进行“机器学习”,以提高工具的仿真能力。除了典型的现场数据外,原油中残留的含水量和盐度的测量也至关重要。

在接受过有操作经验的培训后,预测工具有可能会量化不同操作条件下的影响,其准确性和相关性比一般的理论模型单独提供的结果要更好。在建议对操作变量进行一些调整时,该工具会向操作人员提出警告。此外,预测工具允许用户研究各种参数变化是如何影响脱盐设备操作的,从而帮助找到可在现场自信运用的最佳参数组合。

通过虚拟存在提供操作支持

部署数字方案的一个显著好处是能够促进产品专家和主题专家的“现场存在”,而不受其地理位置的影响。我们的经验是,技术专家会发现操作工程师可能错过的工艺改进的其它领域。访问实时流程数据和高级数据分析可减少对海上监督的需求,为设施提供独特的性能优化的机会。

这种方法的好处在最近对乙二醇再生系统的数据审查中给予了说明。三乙二醇(Triethylene glycol,简称TEG)通常被用来从生产的烃类气体中去除水。NOV公司审查了六个月的生产数据,这些数据都被加载到了MAX数字平台预先开发的框架中,以及流体样品相应的实验室结果中。然后,主题专家将这些数据集与系统设计参数(包括性能保证和关键性能指标(KPIs))进行了比较。这样可以快速验证工艺性能,提出进一步改进操作条件的新建议。

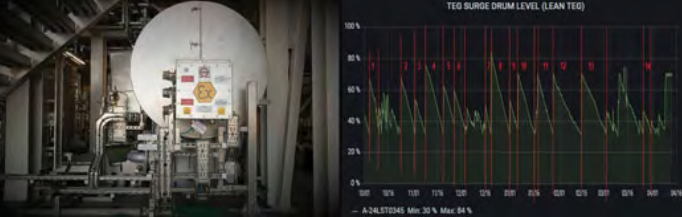

图3

气体脱水系统一个常见的KPI是整体的TEG的损失。这种损失可以从运行6个月时间的浪涌滚筒液位数据的时间序列计算出来,见图3(通过评估浪涌滚筒液位来验证6个月时间TEG的损失——识别和分析了14个正常运行周期的情况)。在此期间,共确定了14个正常运行的子周期,以系统性能测试周期分隔。TEG的损失是按每个正常运行周期计算的,而且,所有的情况都被证实低于指定的系统要求(工艺保证)。

最近安装的工艺系统的数据审查预计将确认TEG再生系统正按原设计运行。但是,确定了一些需要改进的要点,这有助于确认为设备制造商提供详细性能数据的好处。此外,随着数字支持基础设施现已到位,任何未来的问题都能以最小的资源快速地进行分析,从而实现快速且具有成本效益的响应。

实现新的商业模式

石油和天然气行业中最常见的商业设置之一是最终用户与负责整体系统工程和制造的工程公司和采购公司签订合同,包括与各个子系统和技术的子供应商签订合同。虽然这种模式确保了在工程和制造阶段对责任的明确定义,但在竞争性的招标期间可能会带来各种挑战,因为人们可能会过于关注提供一个资本支出(capital expenditure,简称CAPEX)尽可能低的满足项目需求的系统。

当这样一个系统投入运行时,在以前的项目阶段为减少CAPEX而做出的选择在某种情况下可能会导致OPEX增加,最终导致总支出(TOTEX = CAPEX + OPEX)的增加。这种影响的一个例子是,如果设备设计过于激进,则会增加化学品的消耗,或者如果自动化和仪器仪表水平较低,则会造成人力需求的增加。

为了减少总支出增加的可能性,提出了基于业绩的合同概念。在这里,工程公司和子供应商(包括设备制造商)根据风险共担和利润共享的商业规则获得奖励,为支出降低而奖励他们,为增加资本支出和运营成本而惩罚他们。因此,财政激励的重点在超出工程和制造阶段之外进行调整。

人们需要一个共同的基线来评估系统性能。如果一个系统或关键技术不能满足所需的工艺保证,应该可以做出快速评估——是否是设计不当还是因系统的运行方式造成的结果?可靠的数字孪生技术将创建必要的共同基础,一种供各方可以使用的基线系统性能,它是最终实现基于性能的绩效合同的基础。

数据不可用时的虚拟传感器

引入数字产品用于加工工艺的一个典型问题是设施中缺乏足够的传感器。如果没有连续的数据输入,一个数字工具的价值就会受到限制。工艺系统中的许多仪器并不总是被充分利用于工艺优化。在某种情况下,工艺流体的高级在线特征描述可能会很好,但当这不可行时,可能会有替代方案。

当物理传感器未在特定加工工厂安装或不可用时,或者当此类在线仪器由于各种原因而不够用时,可以生成虚拟传感器来测量参数。例如,可采用虚拟传感器进行单乙二醇(monoethylene glycol,简称MEG)的状态监测,其中开发了一个模拟器来描述回收系统中离子的积聚和固体的沉淀。

MEG用于流出管线的水合物抑制,并与生产流体的水的部分(包括地层水)一起被处理。乙二醇在包括回收利用的工艺中被回收,其中盐和非挥发性物质通过闪蒸从乙二醇中被分离出来。虽然该工艺旨在浓缩污染物(通常为高可溶性盐和有机酸的碱形式),但必须控制闪蒸分流器底部的积聚。超过阈值的积聚会增加流体的粘度和沸点,从而会降低闪蒸分流器和相关循环回路的性能。

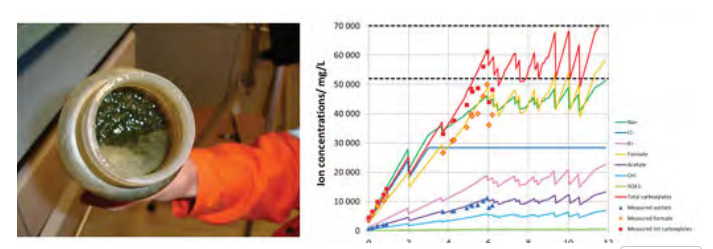

图4

此外,不受控制的积聚会增加设备堵塞和故障的风险。对于这些化合物大浓度的动用,通过频繁的流体取样和实验室分析可确保回收工艺获得最佳表现,这些分析定义了应该去除多少过量的有机酸和高溶解度的盐,见图4(羧酸盐的现场取样和模拟关键离子的积聚行为,同时经常进行取料机液体存量的部分倾倒)。频繁的排出可能会增加MEG的损失,而稀疏的排出则会增加操作混乱的风险。

为了减少操作费用,促进低载人操作,MEG流程智能管理器配置了一个虚拟传感器,可预测取料机中关键离子的积聚和固体的沉淀。模拟器与可用的、向取料机喂料的辅助传感器数据相关联,并根据以离散间隔进行的实际流体测量结果进行校准。根据来自辅助传感器的输入数据,允许在流体样品之间对模型进行连续更新,每次获取一个流体样品时,都会对虚拟传感器进行校准,从而保持其精度。可根据盐和有机酸的预定义阈值来估计在启动取料机液体倾倒之前的剩余时间和排出的体积。

结论

数据分析有助于改进基于状态的监控和加工工艺的操作。给出了一些示例,展示了如何将具有不同功能的工具应用于海水处理、原油去盐水、气体除水,以及MEG回收利用等多个系统。

其它加工工艺将受益于类似的分析工具。可以证明产出水处理系统的操作优化。增加监控和诊断还可以提高沙处理作业的可靠性和效果,从而提高设施的可用性和有效性,并最大限度地提高产出水的注入量。两者对于作业成功都至关重要。我们相信,在此介绍的应用将成为未来伴随加工设备交付的一个标准产品。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号