在油气钻探行业,井漏是一个严重的问题,它会导致石油公司和服务公司损失数百万美元的花费和大量的NPT(非生产时间),如果井漏事件发生在储层,会导致油井交付延迟和产量损失。本文讨论的是一种创新的防漏系统,旨在封堵枯竭油藏中较大的大于5mm的裂缝。

该井漏防控系统为一袋式设计,便于混合、配置和使用。其具有的酸溶性在15%的盐酸中溶解度大于95%,与隔离液结合使用,可用于水基泥浆体系和非水基泥浆体系。该系统凭借其宽泛的粒径分布应用,可适用多种场景下大裂缝的封堵作业,包括储层中的大裂缝。

在一个500 ml的PPA(颗粒封堵装置)的测试舱室中,SSAS(一袋式酸溶性溶剂)经受了1mm至10mm不同规格槽盘的严苛测试,结果显示封堵效果稳定且能持续保持至少5分钟。该产品通过颗粒封堵和桥接的双重机制实现漏层的封堵效果,直到药剂凝固达到约4000psi的最大压力阈值。水基钻井液与SSAS LCM(一袋式酸溶性堵漏材料)在浆液混合器中混合配置。这种SSAS LCM由于它的多功能性和宽泛的应用范围,在快速实现油井交付方面非常有用。如果需要,简单的酸洗作业就能帮助去除或溶解,可作为一种后酸洗作业的冲洗液。

技术介绍

井筒中的钻井液或完井液的漏失对井的安全和油气开采构成了重大挑战。有效预防和管控钻井液完井液的漏失是确保钻井作业高效、安全和经济效益的关键。及时处治和缓解井漏事件的重要性在于它可能会导致大量的NPT、延迟交井时间以及与钻井液完井液漏失相关的财务损失和相关的隐性成本。在钻井过程中迅速控制钻井液漏失对于实现快速、安全和具有成本效益的钻井作业至关重要。

这里要强调的是,通过对LCM进行适当的评估和测试,选择性能优越的LCM产品用于漏层封堵,将井漏事件降低在可以接受的程度的重要性。井漏事件可能会发生在钻探作业的各个阶段,包括钻井、下套管、测井和完井。这个问题是导致NPT的一个主要原因,因而导致油气开发公司交井计划延迟,还会造成堵漏剂注入井筒以及其他隐形成本对财务产生影响。这些可根据损失情况的严重程度分为三类。第一类是渗漏,第二类是钻井液部分漏失,第三类是钻井液严重或全部漏失。

在大多数情况下,可以通过向钻井液中添加常规的LCM,如纤维、片状或碎屑物和粗颗粒物等堵漏材料,以较高的钻井液浓度来治愈渗漏和部分漏失,通常在50-150ppb(磅/每桶)的范围,具体取决于当时的井下情况,将堵漏剂泵送至漏层对其进行封堵或对裂缝进行桥接。尽管这些常规的桥接材料在一定程度上可成功治愈渗漏和部分漏失,但在严重漏失和全部漏失的情况下却无能为力。

提高传统桥接材料的浓度来应对严重漏失的想法受限于通过钻具或井底钻具组合的泵送过程,原因是泵送期间产生的额外压力会施加于漏层,从而导致更多的漏失。采用打水泥塞的方法来应对严重漏失,对于石油公司来说是不经济的,因为在打水泥塞之前需要进行起下钻,先在漏层下方打一个水泥承重托,这会耗费一定的时间。另一种选择是泵送专用的或非传统LCM的堵漏剂;这应该用淡水、海水或盐水来制备,而不是用钻井液来制备,避免错失机会,导致失败。

这些专用的聚合物、高失水、高固相含量的药剂依赖特定的机制形成有或没有压缩强度的堵塞,这种堵塞能帮助治愈或控制漏失。在完全漏失的情况下,石油公司将会尝试多种堵漏药剂来控制漏失,或者可以泵送多种专用药剂的组合。如果在尝试了多种堵漏剂后漏失仍然无法治愈且无法继续进行钻井作业,石油公司可能会进行打水泥塞封住漏层,尝试侧钻作业,但这并不是理想的选择。

打水泥塞的方法似乎并不划算,因为在实施水泥堵漏作业之前需要先打一个水泥承重托,以承受后续注水泥所造成的过高的泵注压力,这对石油公司来说需要耗费不少时间。传统的水基钻井液体系因其缺乏井下剪切变稀的属性而性能会受到限制,多种因素如准确的井底温度、钻井液对地层造成的污染、混合水的来源等都会导致这种方法表现不佳。

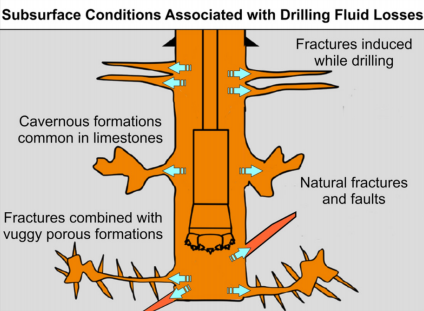

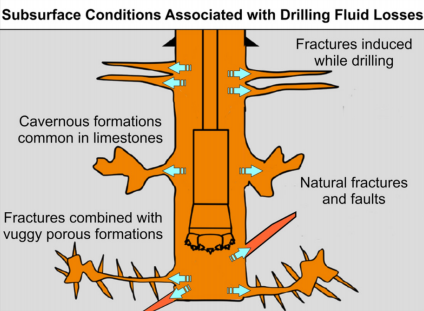

在石油钻探过程中,井漏可能是自然引发的,或者说是自然存在的现象,也可能是诱发性导致的。钻井液的自然漏失一般发生在高渗透性的地层,如石灰岩和白云岩。这些裂缝为碳氢化合物(俗称烃类)的迁移和生产提供了主要途径,但它们也可以作为钻井液流动的管道,在钻井和固井作业期间导致井漏事件。因此,我们应尽量减少或消除在此过程中发生井漏所导致的成本损失。

诱发性导致的钻井液漏失是指井筒内的流体压力超过了地层所能承受的压强,导致承压较弱的地层破裂。这种现象可能是由于工程规划不当(如钻井液密度或孔隙压力预测错误)以及不适当的钻井施工(如高流速、大流量、起下钻速度过快)等现象所致。

图1

技术细节

已开发的一袋式LCM,旨在提高混合搅拌和配置使用的效率,还要能封堵井筒内所触及地层的大裂缝和大溶洞。设计这种堵漏剂用于无固相和低固相含量的钻井液体系,使其能够适应各种钻井环境,用来钻储层和非储层井眼。其高酸溶性能使这种堵漏剂在储层井段有效使用,可减少对地层的损害和保持油气流动路径。所设计的桥接材料能适应各种井漏场景,确保在不同井下工况的适应性。单独使用时可有效封堵1至2mm的地层裂缝,与其它LCM结合使用时可封堵3至4mm较大的裂缝。与泡沫类材料使用时可有效封堵10mm的大裂缝。

漏失测试

为了评估该系统的效率,使用LCM在一个PPA的槽盘上进行了一系列测试。这些测试是在具有挑战性的实验室条件下进行的,包括更大的槽尺寸和不同的增压等级。测试以5mm大小的槽开始,逐步增加至10mm的槽大小,压力每次增加500 psi。从500 psi开始,达到最大4000 psi的压力。随着槽尺寸的增加,需要更大颗粒的LCM;这需要对流体的流变学进行调整,以实现LCM颗粒的有效悬浮。由于较大颗粒的LCM质量会随之增加,需要更粘稠的液体才能使其保持悬浮状态;这确保了颗粒的均匀混合,从而形成更有效的漏层封堵。

测试的LCM包括粒径范围从Dv(10)为272微米到Dv(90)为1580微米的颗粒(其中:Dv:Diameter by Volume;意为 “体积基准的粒径分布”)。使用了含有氯化钠的11 lb/gal(磅/加仑)的水基钻井液。随着槽孔尺寸的增大,系统需要更大的颗粒材料来形成有效的封堵物,又使用了泡沫基的补充材料来形成更强的封堵机制,确保实现压力平衡。

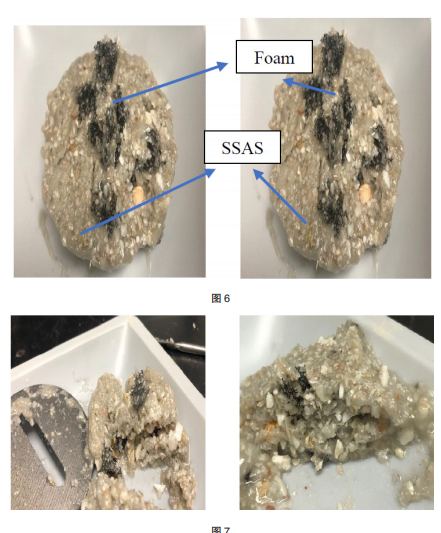

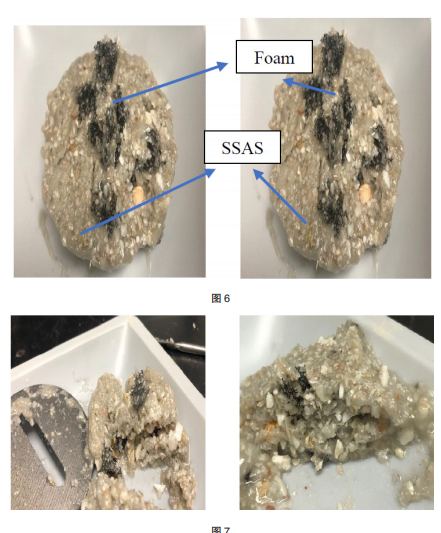

在槽尺寸逐渐接近10mm之前进行了多次测试,其中大部分测试数据未包含在此报告中。首次成功的测试使用了不到一磅的补充泡沫材料,承压达到了2000psi。为了保持住承压,需要在超过此压力的过平衡状态下添加补充材料。在不同浓度LCM封堵至2000psi过平衡的情况下,共进行了4次测试。测试非常成功,直到约8mm的槽盘尺寸,堵漏溶剂浓度变化很小。最后,对10mm的槽盘尺寸进行了测试,加入了高浓度的补充泡沫材料,采用相同的钻井液体系成功实现了承压封堵,保持了大于4000psi过平衡的承压状态至少5分钟。

总之,设计的这些堵漏浆液成功地桥接了10mm的槽盘,而且,承受住了超过4000 psi的压力。对于大于5mm的槽盘,需要添加片状、中等或粗颗粒的碳酸钙和补充的泡沫基的堵漏材料。

槽盘尺寸见图3和图4;测试后移除槽盘的槽格状态见图2;槽盘自动化的PPA组合装置见图5;泡沫和一袋式酸溶性堵漏剂见图6;测试后滤饼图显示的槽盘上制作的块状滤饼的完好性见图7。使用15%的盐酸对PPA测试后形成的滤饼进行了酸溶性试验。大多数试验显示酸溶性大于92%,表明适合在储层条件下泵送。

井下操作建议

井下操作建议

SSAS LCM具有桥接或封堵高达10mm裂缝的能力,能承受约4000 psi的压力。这种SSAS LCM系统适合添加到现有的钻井液体系中,可缩短钻井周期和节约成本。SSAS LCM 因其高酸溶性和颗粒大小分布的属性,适合作为堵漏剂泵入储层。添加常规的絮凝剂或多聚糖可增加LCM的悬浮性能,而不会影响凝固机制或堵漏剂的性能。辅助的泡沫材料有助于封堵较大尺寸的槽盘,在超过2000psi的承压状态下保持过平衡的压力。建议始终需要考虑泵送堵漏剂时井下工具的限制因素。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号