随着全球能源需求的持续攀升,油气资源开采逐渐向深层、超深井领域延伸。然而,深层地层多为复杂硬岩结构,不仅大幅降低钻井效率,还易引发卡钻、粘滑、回旋及钻头跳动等问题,严重制约开采进程。同时,检测技术的进步发现了高频扭转振动现象,对钻柱稳定性和钻井效率提出了更高要求。传统冲击钻井工具多依赖机械碰撞实现振动,冲击频率普遍低于 20Hz,难以满足深层硬岩钻井的高效需求。在此背景下,基于亥姆霍兹喷嘴结构自激振荡原理的高频轴扭复合冲击钻具应运而生,为解决深层钻井难题提供了新方案。

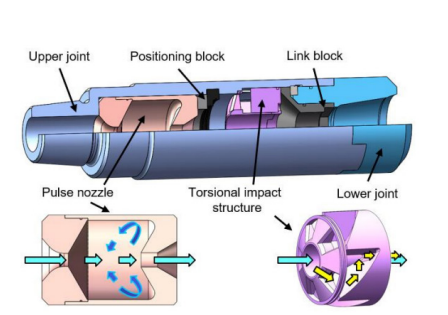

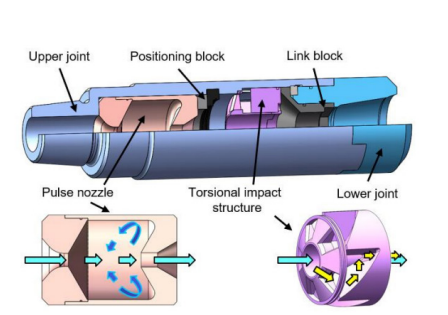

高频轴扭复合冲击钻具内部结构

钻具结构设计与工作原理

高频轴扭复合冲击钻具的核心设计思路是利用亥姆霍兹喷嘴的自激振荡,实现高频轴向与扭转冲击的复合输出,其结构主要由上部接头、脉冲喷嘴、扭转冲击结构和下部接头组成,整体长度仅 650 毫米,既能降低制造成本,又能最大限度减少对钻柱系统稳定性的影响,适配 9 英寸和 9.5 英寸钻头(对应孔径 228.6-241.3 毫米)。

其工作流程清晰且高效:当钻井液进入脉冲喷嘴结构的腔体时,会触发自激振荡效应,产生主频大于 200Hz 的高频轴向冲击载荷;随后,振荡射流进入扭冲腔,冲击腔体内径向壁面,转化为高频扭转冲击载荷;最终,这两种复合冲击载荷通过下部接头传递至钻头,同时实现轴向和扭转方向的高频冲击,有效缓解粘滑现象,显著提升钻井速度。

分析理论与模拟方法

为精准分析钻具的冲击性能,研究采用计算流体动力学(CFD)方法,结合大涡模拟技术研究钻具内部流动模式与冲击振动特性。由于脉冲喷嘴内部存在剧烈涡流,传统模拟方法难以精准捕捉流场细节,而大涡模拟能更准确地模拟喷嘴结构的自激振荡过程,为后续分析提供可靠理论支撑。

分析理论模型以介观模型和格子玻尔兹曼方法为基础,将雷诺平均 Navier-Stokes 方程作为控制方程,通过概率分布函数(f)描述流体粒子的相互作用,确保质量、动量与能量守恒。在模拟湍流时,晶格玻尔兹曼模型通过调整无因次松弛时间(τ)实现对不同粘度流体的模拟,与传统网格模型形成互补。同时,采用自适应壁面的局部涡流粘度模型,引入随时空变化的湍流涡流粘度(vt),模拟未解析的亚网格湍流,进一步提升流场模拟的准确性。

关键参数数值分析。为确定钻具的最优性能参数,研究团队针对入口流量、脉冲喷嘴出口直径(d2)、腔体长度(L)、螺旋面高度(h)四个关键参数,开展了系统的数值模拟分析,探究各参数对钻具冲击载荷、频率及压差的影响规律。

入口流量的影响。入口流量直接决定钻具的冲击性能。在 d2=24mm、L=110mm、h=70mm 的固定参数下,分别设置 20L/s、30L/s、40L/s 三种入口流量进行模拟。结果显示,当流体进入脉冲喷嘴后,轴向冲击载荷(Fx)先快速上升后剧烈波动,0.2 秒后趋于稳定并呈现规律波动。随着入口流量增加,平均 Fx 从 6979N 增至 31736N,冲击主频从 365Hz 提升至 526Hz,单侧振幅也从 190N 增至 766N;扭转冲击载荷(Mx)的变化趋势类似,平均 Mx 从 33N・m 增至 266N・m,主频从 247Hz 提升至 376Hz。但需注意,入口流量增大同时导致压差显著上升(从 1.66MPa 增至 8.4MPa),增加了能量损耗,需通过结构参数优化平衡性能与能耗。

脉冲喷嘴出口直径(d2)的影响。在入口流量 30kg/s、L=110mm、h=70mm 的条件下,调整 d2 为 24mm、26mm、28mm、30mm 进行分析。结果表明,d2 对冲击主频影响较小(轴向约 410Hz、扭转约 280Hz),但对冲击振幅和压差影响显著。当 d2 为 26mm 时,平均 Fx 达 13000N、平均 Mx 达 135N・m,Fx 单侧振幅 1480N、Mx 单侧振幅 19.2N・m,冲击性能最优;且随着 d2 增大,压差明显降低,有效减少能量损耗。过大或过小的 d2 均不利于振幅提升,过小的 d2 还会导致压力骤增,加剧能耗浪费。

腔体长度(L)的影响。固定入口流量 30kg/s、d2=26mm,将 L 设为 90mm、110mm、130mm 进行模拟。数据显示,L 对轴向冲击主频影响显著,随着 L 从 90mm 增至 130mm,轴向冲击主频从 495Hz 降至 348Hz;而扭转冲击主频基本稳定在 270Hz 左右。振幅方面,L=110mm 时表现最佳,轴向冲击单侧振幅 1480N、扭转冲击单侧振幅 19.2N・m,远高于 L=90mm(359N、5.43N・m)和 L=130mm(870N、17N・m)。此外,L 越小压差越小(L=90mm 时压差 2.8MPa),但振幅随之降低,因此需选择适中的 L 值以平衡频率与振幅。

螺旋面高度(h)的影响。在入口流量 30kg/s、d2=26mm、L=110mm 的参数下,测试 h=65mm、70mm、75mm、80mm 的性能差异。结果显示,h 对冲击主频影响较小(轴向约 420Hz、扭转约 280Hz),但对振幅和压差作用明显。随着 h 增大,冲击载荷振幅逐渐提升,h=80mm 时,轴向冲击单侧振幅 1511N、扭转冲击单侧振幅 19.3N・m,为所有测试值中最优;同时,压差随 h 增大而逐渐减小,有效降低能耗。综合来看,在一定范围内增大 h 值,可在不影响频率的前提下提升冲击性能。

通过对上述参数的综合分析,研究确定钻具的相对最优结构参数为:d2=26mm、L=110mm、h=80mm。在此参数下,入口流量 30kg/s 时,平均轴向冲击载荷达 12000N、平均扭转冲击载荷 140N・m,轴向冲击主频 421Hz、扭转冲击主频 284Hz,轴向与扭转载荷单侧振幅分别为 1511N 和 19.3N・m,压差仅 2.998MPa,实现了冲击性能与能量效率的最佳平衡。

实验验证与结果分析

为验证数值分析的可靠性,研究团队搭建了脉冲喷嘴实验平台,以水为钻井液介质,通过加速计、压力变送器和数据采集卡,测量不同工况下脉冲喷嘴的入口 / 出口压力及轴向加速度,对比实验数据与数值模拟结果。实验主要围绕管道入口压力、简化腔体长度(L')、简化出口直径(d'2)三个参数展开。

在管道入口压力测试中(L'=27.5mm、d'2=5.5mm),分别设置 0.2MPa、0.3MPa、0.4MPa 三个压力等级。结果显示,当压力为 0.3MPa 和 0.4MPa 时,实验与数值分析的冲击频率、振幅匹配度均超过 70%,平均 Fx 分别约为 40N 和 97N,趋势高度一致;仅在 0.2MPa 低压力下,因流体流动不稳定,实验与模拟差异稍大。

在 L' 影响测试中(入口压力 0.3MPa、d'2=5.5mm),L'=22.5mm、27.5mm、32.5mm 时,实验与数值分析的平均 Fx 几乎一致,频率与振幅匹配度分别超过 67% 和 81%,且均呈现 “L' 增大,平均 Fx 与振幅降低、频率略升” 的趋势,模型入口压力实验值达数值分析值的 90%,匹配效果良好。

在 d'2 影响测试中(入口压力 0.3MPa、L'=27.5mm),d'2=5mm、5.5mm、6mm 时,实验与数值模拟的平均 Fx 分别约为 36N、40N、98N,频率与振幅匹配度超过 73% 和 81%,且均表现为 “d'2 增大,Fx 平均值与振幅显著提升、频率基本稳定”,模型入口压力实验值达数值分析值的 88% 以上。

实验与数值分析的差异主要源于实验中水泵压力波动、管道入口压力不稳定、模型尺寸精度及测量误差,但整体匹配度较高,间接证实了高频轴扭复合冲击钻具可稳定输出高频轴向与扭转冲击载荷。

高频轴扭复合冲击钻具基于亥姆霍兹喷嘴自激振荡原理,突破了传统冲击工具的频率限制,实现了轴向主频超 350Hz、扭转主频超 240Hz 的复合冲击,有效解决了深层硬岩钻井效率低、故障多的难题。通过参数优化,确定 d2=26mm、L=110mm、h=80mm 为最优结构参数,在此配置下,钻具既能输出高强度冲击载荷,又能控制能量损耗,综合性能优异。

实验验证进一步证实了该钻具的可行性与可靠性,为其工业化应用奠定了基础。未来,该技术可广泛应用于深层、超深井硬岩地层钻井,显著提升钻井效率、降低作业成本,为全球能源深层开采提供重要技术支撑。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号