图1 近年来,贝克休斯开发了专有算法,可将地面数据与钻头传感数据进行对比,以衡量钻头性能。这些数据随后可帮助该公司更精准地预测特定钻头设计在既定时间段内的表现。

钻头是钻井过程中最核心的部件之一,目前钻头制造商正推动技术创新,以更好地利用与钻头相关的海量数据。制造商表示,通过运用先进的数字与自动化系统,他们在持续提升数据筛选能力,并从中挖掘新价值,进而研发出创新型钻头设计,进一步推动油井建设性能的提升。

贝克休斯钻头数字产品经理尼古拉斯・莱昂斯说:“我认为整个行业正朝着正确的方向发展。提升性能的关键在于数据质量,因此重点并非纠结数据量的多少,而是确定数据的质量。如今我们能获取的数据量远超以往,但我们需要验证这些数据,确保其高质量,并将不同数据集关联起来,从而真正赋能洞察。这使我们能够优化和改进钻头设计。”

数年来,人工智能与机器学习算法正助力制造商将传统手工钻头设计流程转变为数字化决策流程。通过开发能在更短时间内处理海量数据的算法,工程师得以突破设计能力的边界。这一功能是国民油井华高(NOV)“数字制造” 计划的核心,其配套软件不仅提供完整的图像库,还能对图像进行分析。

“只需点击几下,我们的软件就能快速分析钻头动态与地层情况,效率远超以往。所有数据都在云端处理,这让全球的设计工程师能基于同一层级的数据协同工作。这意味着我们不仅在提升数据处理效率,还在改进钻头数据的沟通机制与钻头设计本身。”NOV高产品经理迈克尔・贝利补充道。

数字技术正助力提升钻头数据采集的质量。例如,斯伦贝谢的Retina钻头成像系统可生成高分辨率井眼图像,这对精确描述地质构造至关重要。该功能不仅能帮助作业者优化井位规划与部署,还能为油田开发决策提供数据支撑。这项技术突破了当前成像技术的局限,如无法对大尺寸井眼生成高分辨率图像的难题。

此外,将该系统安装在钻头而非井底钻具组合(BHA)上部,可避免传统成像设备因钻头与传感器接触岩石的时间差导致的延迟问题。这使系统能更好地规避钻井液或受损井眼的干扰——这些因素均会对传感器接收的数据造成负面影响。Retina系统实际上将钻头转化为了高质量成像设备。

斯伦贝谢PDC钻头产品负责人罗伯塔・桑塔纳称:“钻头的核心功能仍是剪切地层、完成钻井作业,但如今我们正利用它采集岩石信息并进行精准表征。我们仍在提供性能优异的切削结构与钻头,但现在新增了传感器数据采集功能,并能生成井眼图像。”

数据分析优化

莱昂斯表示,贝克休斯多年来一直专注于实现钻头设计中数据采集与分析的自动化。该公司已开发专有算法,通过对比不同数据集识别特定类型的事件:例如,将地面数据与钻头传感数据对比,观察钻头在特定输入下的响应表现,并将其与钻头最终磨损状态相关联。

他提到:“我们的应用程序能识别数据与预期不匹配的情况,而现在我们已实现更多处理流程的自动化——判断数据分辨率是否良好,或数据中是否存在不合理的差异,从而精简数据。我们还能标记需要进一步调查的潜在问题或事件。”

这些算法为贝克休斯的 “数字磨损分级” 应用提供支持,该应用以数字图像为输入,计算单个钻头切削齿的损伤程度。通过训练数字模型提取单个切削齿的图像,结合图像处理技术计算每个切削齿的磨损量。莱昂斯指出,这种自动化磨损分级流程实现了更高水平的可靠性、一致性和准确性。

在过去两年中,贝克休斯进一步提升了其专有钻头钻井模拟软件Tetrahedron的性能,新增预测功能。通过利用机器学习基于现场数据集优化物理模型系数,该软件现可预测特定钻头设计在既定时间段内的磨损与失效模式,帮助企业更精准地理解如何针对具体应用场景优化钻头设计。

莱昂斯指出,公司正致力于将磨损分级应用的自动化能力与Tetrahedron的建模能力相结合,构建综合性可视化模型,以预测钻头在特定地层中的阶段性磨损情况。这些工作不仅助力贝克休斯 “闭环优化” 数字磨损分级体系,还增强了模拟软件的洞察能力。“我们能够先预测钻头性能表现,再将其与实际失效结果对比——包括钻头磨损位置及效率变化点,这种能力切实推动了钻头设计的改进。”

去年,这些增强功能在钻头设计优化中已有成功应用案例:哥伦比亚山麓的一位作业者在使用标准PDC钻头钻进14¾英寸井段时遭遇挑战。具有研磨性的Carbonera C5和C6互层地层由砂岩、粉砂岩和黏土岩组成,无侧限抗压强度在5至25千磅/平方英寸之间。这种工况产生的强扭矩与振动导致钻头快速磨损,不仅机械钻速(ROP)低下,该井段更需4至5只钻头才能完成钻进。

图2 贝克休斯Tetrahedron软件的模拟分析,助力某作业者优化了Kymera Mach 6钻头的设计(图为该钻头在美国得克萨斯州汤博尔市公司培训基地的实拍)。这一优化使该作业者去年在哥伦比亚的某口油井中实现了机械钻速(ROP)的提升。

为应对这些挑战,贝克休斯率先推出了Kymera Mach 6钻头。这款混合钻头采用双切削机制——兼具牙轮钻头的压碎能力(使其在钻进时产生的扭矩和振动低于PDC钻头)和PDC钻头的剪切能力(使其钻进速度快于牙轮钻头)。实践证明,该钻头成功延长了单趟钻进长度并提升了钻井效率:平均钻进距离增加17%,扭矩波动和机械比能分别下降46%和44%,每段井眼所需的钻头数量减少至2只。

为帮助作业者在后续作业中进一步提升效率,贝克休斯设定了钻头设计目标:提高机械钻速(ROP)并增强轴承和密封的可靠性。通过Tetrahedron软件模拟各种井下工况后,作业者选择了优化后的Kymera设计——在保持扭转稳定性和耐用性的同时提高钻头攻击性。该设计还改善了钻头PDC切削齿与碳化钨镶齿切削元件之间的负载平衡,从而增强轴承和密封的可靠性。

莱昂斯说:“刚推出Kymera时,我们虽减少了钻头使用数量,但牙轮可靠性仍存在一些问题。当钻头在井内作业时,我们发现其中一个牙轮的轴承状态不佳。将该信息反馈至系统并通过模拟软件运行数据后,我们确定其中一个牙轮承受的载荷比其他牙轮高出约30%。通过调整设计并在模拟器中重新运行,我们实现了载荷平衡。”

在接下来的井段作业中,针对14¾英寸井段使用新型优化钻头后,与Carbonera地层中PDC钻头的平均表现相比,作业者实现了钻进进尺提升50%、机械钻速(ROP)提高39%。而与Kymera基础设计相比,新钻头设计的钻进进尺增加26%,机械钻速提升33%。

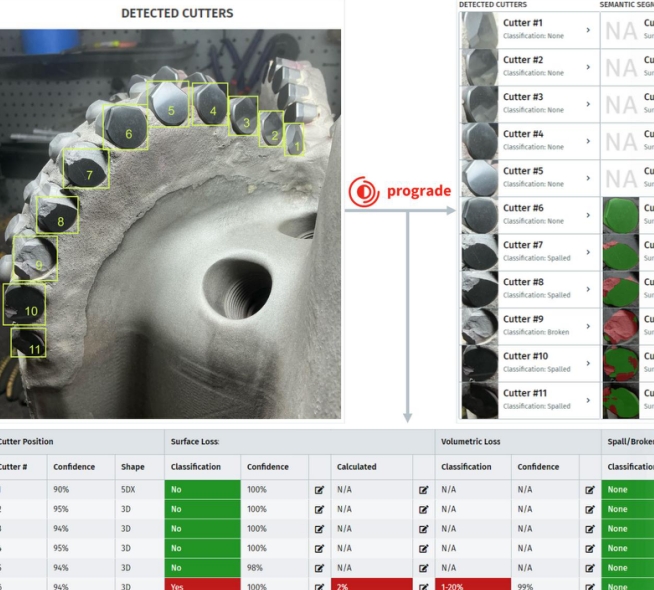

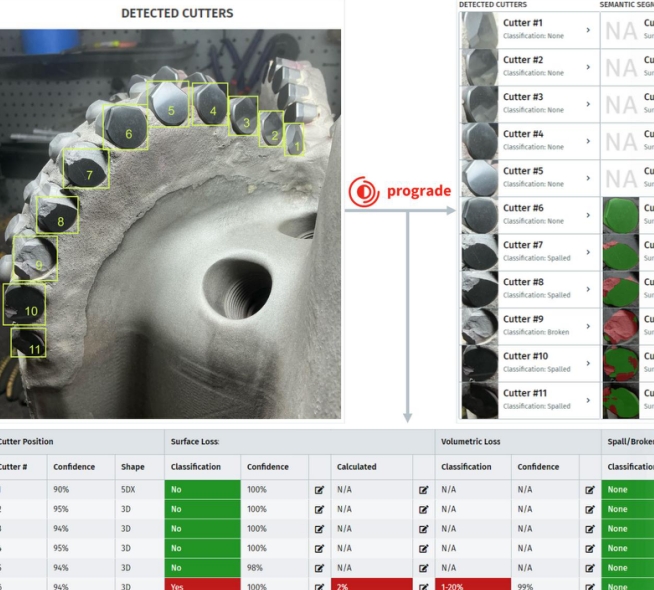

图3 NOV利用Prograde软件分析特定钻头设计在给定地层和钻进作业中的效率。该软件与Phosphor软件协同工作时,可指出在某趟钻进中,特定设计类型的切削齿平均在哪些位置会出现表面磨损或体积磨损等特定类型的损伤。

将机器学习融入钻头设计

数据管理是NOV优化钻头设计的核心,这包括改造设计流程以实现更数字化的决策。这意味着借助人工智能和机器学习,打造贝利先生所称的“数字制造”生态系统。NOV在整个钻头制造过程中使用成像软件,并将其整合到Prograde钻头磨损分级软件中。

该公司使用独立程序Carbon创建图像数据库,精准记录特定钻头切削齿在整个生命周期中的磨损演变过程。随后,Prograde软件可利用从Carbon获取的图像,分析特定设计在特定地层中的钻进效率。此外,另一款软件Phosphor会将通过Prograde分析的每趟钻头作业归入特定组别,标记不同设计和型号——平均来看,每种设计类型在特定钻进作业中会出现特定类型的损伤。

NOV软件工程经理亚当・托马斯表示:“我们希望确保能够追踪研发进展。如果需要进行新设计,我们可以将其与先前设计关联,让相关人员追溯设计脉络,从而判断决策是否正确。例如,当我们希望设计实现X和Y功能,但实际效果却是Z时,这种追溯就尤为重要。”

在 Prograde软件中,工程师还可输入特定钻头的设计修改方案,以模拟这些改动在同一趟钻进作业中可能带来的性能提升。

贝利先生表示:“每次磨损分级或钻头作业都是一个数据点,但它无法完整描述该钻头的整体趋势。真正的洞察来自于梳理这些趋势,在已收集的数据点之间建立联系,并在作业结束后尽快利用大规模数据完成这一过程。这使我们能够做出更优决策,逐步提升产品性能和设计一致性。”

NOV在其Orbit软件中运用专有岩石力学模型,这些模型基于该公司提供的每种切削齿形状的现场和实验室测试数据进行训练。这些模型使设计工程师能够模拟任意切削齿在特定钻头配置下于给定地层中的性能表现。此外,公司开发了进一步的机器学习算法,以优化软件的数据采集和分析能力。

托马斯指出:“我们拥有基于物理原理的模型,这些模型帮助我们了解岩石特性,并理解切削结构的性能表现。但当我们希望将这些模型应用于全新事物时——例如正在开发的切削齿形状或某种不同的钻井技术——我们可以借助人工智能辅助,引导机器学习算法更快地整合这些新元素。这是帮助我们更新岩石力学模型的关键。”

他补充道,NOV的软件系统及其内置分析模型所体现的对数字制造的重视,能够实现对各种钻头在不同地层中表现的高精度预测。

贝利先生和托马斯先生均强调,尽管数字制造减少了人工分析钻头数据的需求,但钻头设计流程的每个阶段仍需要人类参与。这些软件程序是帮助工程师理解钻头设计变更潜在影响的工具,而非自行生成设计方案。它们的作用仅仅是让工程师能够尽快查看数据并获取数据中包含的相关洞察。

“这一切都是为了优化我们的产品测试循环和设计迭代循环。”贝利先生说:“你不再需要花两天时间等待一封包含25兆字节文件的电子邮件,因为现在所有数据都触手可及。我们并非试图取代人类,而是努力确保我们的工程师拥有最佳工具,使他们能够做出正确的决策。”

“由于我们拥有自己的内部系统来了解磨损等级和分析设计,当我们将切削齿放置在不同位置时,从一开始我们就精确知道钻头的每个位置上是什么形状的切削齿。我们不必看着一个受损的切削齿,试图猜测它原本的样子。我们知道在ReedHycalog Evolve钻头上安装的ION+Eclipse切削齿,我们知道预期会看到什么,而且模型经过训练,能够理解对于特定的切削齿,预期会看到什么样的损伤。”

钻头端高分辨率图像采集技术

数字化不仅助力企业优化钻头设计,更成为将钻头转化为高质量油井数据采集工具的关键。

今年5月,斯伦贝谢推出Retina钻头成像工具,该工具可识别地层特征以优化钻井效率和地层评估。其核心优势在于能在钻头与地层首次接触点进行精准测量,生成分辨率高达2毫米/10微米的图像——据桑塔纳女士介绍,这一分辨率几乎是地层微电阻率成像的两倍。

Retina工具的技术核心是定制化记录系统,该系统适配安装在PDC钻头鼻部周围的传感器,可捕捉地层倾角、裂缝、岩相和纹理等细节,且不受任何钻井液干扰。原始数据经处理后能生成井眼图像,用于地层表征和岩石属性鉴定。

“开发Retina并非在钻头上钻几个孔并插入传感器那么简单。”她解释道,钻头仍需完成剪切地层的本职工作。新增岩石信息采集功能需要精准考量传感器在钻头内的布局:若传感器离钻头中心过近,无法生成足够半径的地层数据以形成标准尺寸的井眼图像;若离钻头肩部过近,传感器负荷过高会影响数据质量。必须在两者间找到平衡。

她补充道“在钻头设计中,有一个非常关键的区域需要权衡考量:既要确保传感器接触足够的地层以收集数据并保证图像分辨率,又要保护传感器免受损伤,这是我们必须兼顾的设计要点。”她补充道。

Retina系统的运行不受传统成像设备的限制。一方面,传统成像设备安装在井底钻具组合(BHA)的较高位置,导致钻头与岩石接触、传感器与岩石接触之间存在时间差。“如果井眼出现漏失、冲蚀或其他工具与地层间的异常情况,会影响图像质量。而在钻头端采集数据时,井眼尚未受损,钻头面也未受影响,因此能获得更高质量的井眼图像。”

井眼尺寸是另一个被攻克的限制。由于传统随钻测井(LWD)超声成像设备生成的图像分辨率低,在大井段中的应用受限。Retina系统凭借2毫米的图像分辨率,可捕捉9英寸以上井眼的图像,无需额外下井作业或在BHA中添加工具,即可在表层井段收集关键数据。“过去,我们在17.5英寸或16英寸等表层井段中难以获取此类信息,缺乏足够数据辅助我们理解钻井或完井作业——例如套管下入位置,或为何钻头在表层井段未达预期表现。如今,我们对这些地层有了更深入的认知。”

去年在俄克拉荷马州某陆上油井进行的Retina系统现场试验已取得成效。该系统成功生成了泥质岩相内薄夹层的高分辨率图像,斯伦贝谢随后通过电缆式全井眼地层微成像仪验证了这一结果。试验中还识别出独特的砂岩组合及相关细粒岩相,并观察到正弦倾角的细微变化——同一井眼中的LWD超声成像则无法区分这些差异。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号