油气长输管道是国家经济和社会发展的能源安全生命线,以压缩机、输油泵为代表的大型动力机组是管道输送系统的“心脏”,其具有结构复杂、运行环境严苛、高参数、高负荷等特点,在长期服役过程中经常出现疲劳失效、损坏等突发故障,存在重大生产安全隐患,甚至有引发灾难性事故的风险。因此,结合油气行业数字化转型和安全生产的迫切需求,充分利用大数据、人工智能、云计算等工业互联网技术,研究工业互联网在油气储运设备智能运维中的融合应用,建立数字化、网络化、智能化的油气储运设备智能运维技术,对保障油气生命线安全可靠、长周期运行具有重要意义。

设备运维现状

随着传感技术、数据分析和计算能力的发展,设备运维技术逐渐从传统的预防维护、纠正检修向视情维护、智能运维方向转变。早期设备运维主要采用定期巡检和定期大修的预防性维护策略,随着可靠性工程和计算水平的提高,实现了基于设备状态的视情维护

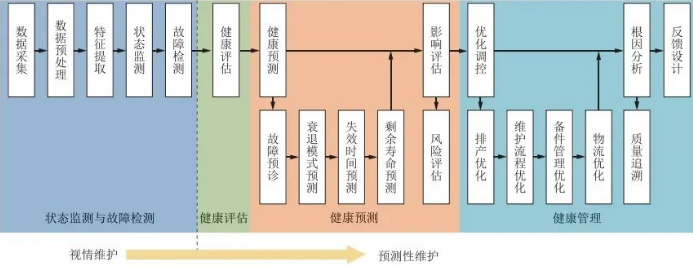

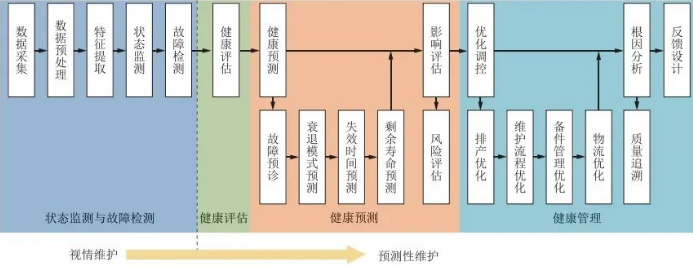

[1],即通过对设备运行状态实时监测和在线评估,及时发现异常并进行维修。近年来,预测性维护应运而生,利用大数据、人工智能、云计算、数字孪生等信息技术,结合物理第一性原理建模与机理分析评估设备运行状态监测数据,进行故障模式识别、严重程度估算及剩余寿命预测,制定优化的运维决策和安排合理的维修活动。预测性维护是基于视情维护的智能运维方式(图 1)

[2],国内外在设备预测性维护关键技术方面做了大量研究。

图1设备视情维护与预测性维护对比图

图1设备视情维护与预测性维护对比图

(1)先进传感与感知策略是设备预测性维护的基础,目前常用的监测手段多针对易测参量,包括振动声学法和热力参数法等

[3]。振动声学法通过测量设备机壳的振动或噪声信号来分析设备状态

[4],热力参数法根据压力、流量、温度、效率等工艺参数变化来评价设备性能

[5]。这些监测参数多是设备状态的间接表征,且传感器存在性能退化、校准维护困难、可配置性不强等问题

[6-7]。

( 2)信号处理与融合分析是设备预测性维护的关键,国内外学者提出多种信号降噪和增强的方法,包括多尺度小波变换

[8]、经验模态分解

[9]、循环平稳处理

[10]、随机共振

[11]及稀疏分解

[12]等,用于非平稳故障特征的提取。但设备运行工况多变、参数相互关联,致使系统动态响应呈现复杂性和非线性,造成故障征兆辨识难、早期预警难。

(3)智能推理与决策模型是设备预测性维护的主体,目前研究较多的诊断模型包括机理模型与数据驱动模型

[13]。机理模型由物理第一性原理作为支撑,但机械设备结构复杂、故障模式多样,难以获得精确的解析模型。以支持向量机

[14]和深度神经网络

[15]为代表的数据驱动模型,通过挖掘信号与故障模式的隐含关系来诊断故障,虽不需要精确的解析模型,但其严重依赖数据的数量和质量,受到样本不充分、不平衡、不完备等因素的限制

[16]。

油气储运设备运维现状

随着信息技术的广泛应用,油气储运设备愈加趋向大型化、复杂化、高参数化,而日益严苛的设备工况条件产生了新的安全隐患和亟需解决的问题。为保障油气储运设备安全平稳运行,管输压缩机机组、大型输油泵机组等大型动力机组的振动烈度、压力、温度等运行参数已实现 SCADA 集中监控,从而实现了对设备运行的远程监控、超限报警、振动保护等。

中国油气储运设备智能运维技术尚处于起步阶段。管道压缩机组已安装在线状态监测系统,常用的监测系统包括本特利 System 1、创为实 S8000、博华信智 BH5000 等(表 1)。但受限于油气设备的复杂结构和严苛环境,这些系统多从机械结构的状态监测入手,通过测量设备机壳关键位置(如轴承座)的振动、温度等信息,分析监测信号特征异常或系统性能变化来判定设备状态,监测参数较为单一(多为振动监测)。在压缩机组状态监测系统应用过程中,主要依靠监测诊断人员的能力和经验对振动图谱进行分析,对故障进行判断,这些系统在保障设备安全运行、减少恶性事故等方面取得一定效果。但压缩机组监测系统无法融合互联,机组状态信息孤立分散,监测诊断工作在技术、管理、人力资源保障方面存在差距和不足

[17],尚未实现集中管理和经验共享。

存在问题及挑战

虽然国内外学者在先进感知策略、智能分析算法、智能推理模型以及监测系统等方面做了大量研究,但严苛工况下油气储运设备智能运维仍存在亟需解决的瓶颈难题。在技术方面,设备结构复杂且运行环境严苛,有效监测信息难获取;信号微弱且工况关联,故障征兆辨识与早期预警难;结构复杂且故障模式多样,复杂故障精准诊断与溯源分析难。在软件方面,传统监测系统以专有软硬件形式固化,系统间彼此孤立,缺少有效集成与联通;烟囱式系统导致数据碎片化、存在严重的信息隔离,形成信息孤岛;传统系统封闭性强,垂直紧耦合,无法灵活快速响应新需求。

技术框架

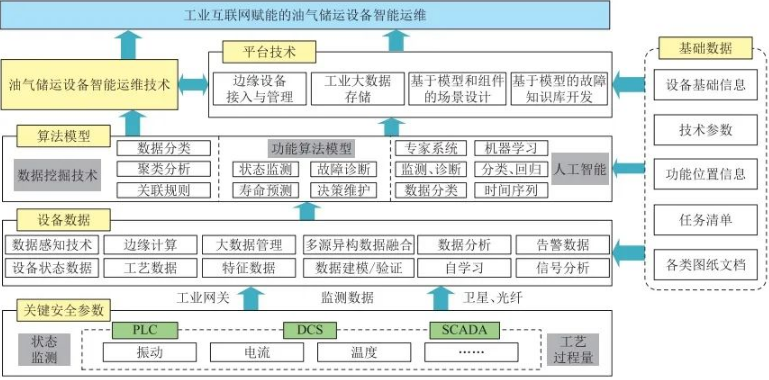

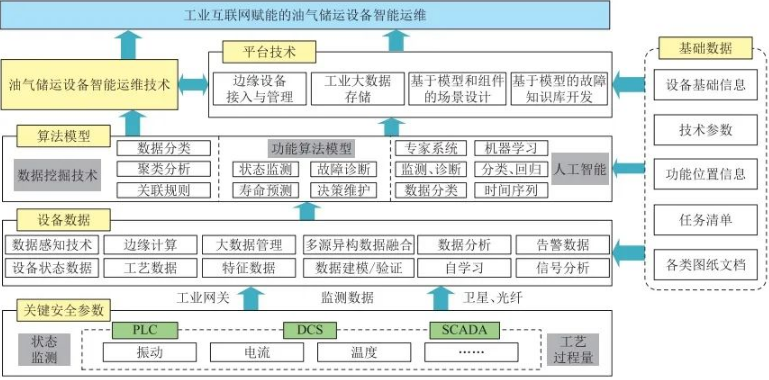

针对油气储运行业数字化转型和设备智能运维服务的迫切需求,结合工业大数据、物联网、云计算等工业互联网先进技术,研究油气储运设备的多源信息融合监测评估、自适应精确诊断、运维风险预测评估、智能运维决策及可视化智能运维系统开发等关键技术,提出基于工业互联网的油气储运设备智能运维技术架构(图 2),利用“数据+模型”为设备运维提供智能服务,打破信息孤岛,形成知识沉淀。

图 2工业互联网赋能的油气储运设备智能运维技术架构图

多源信息融合监测评估技术

图 2工业互联网赋能的油气储运设备智能运维技术架构图

多源信息融合监测评估技术

分析设备运行原理、结构特点,确定设备故障模式及影响后果;明确油气储运设备监测工艺参数、运行参数及设备工况数据,研究工况自适应油气储运设备状态监测方法,建立基于边云协同的油气储运设备全方位在线监测技术;分析油气储运设备历史运行数据、环境工况等数据内在冗余度与相关性,研究多源数据深度融合处理方法,建立油气储运设备多参数关联监测预警技术,构建设备健康状态智能评估模型,形成油气储运设备多源信息融合监测评估技术。

设备在线自适应精确诊断技术

结合大量实际诊断案例和试验,建立油气储运设备典型故障模式谱图库,通过构建工况解耦与特征迁移的深度卷积网络智能诊断模型,依据设备故障知识库、规则库,确定设备设施故障模式。同时考虑设备机组差异和运行工况差异,根据设备更新策略不断更新优化设备个性化诊断标准库,实现设备在线自适应精确诊断技术,解决了工况多变、个性差异造成的机组准确诊断难题。

设备运维风险预测与评估技术

应用等级全息建模从运维、管理、结构等维度构建风险场景框图

[18],研究设备设施运维过程的风险场景及风险根源辨识方法;综合考虑失效概率、组件寿命以及人因可靠性等风险指标,研究基于贝叶斯网络的设备设施运维风险评估技术;选用量化风险评价、风险检验、可靠性维护以及完整性等级评价等风险评价方法,建立油气储运设备运维风险预测与评估技术

[19]。

基于状态和风险的智能运维决策技术

利用设备动态风险等级、可靠性数据及历史数据等分析设备健康状况,研究油气储运设备剩余寿命预测及风险预测评估算法,制定基于设备状态和风险的维护策略;结合典型故障维修案例,构建油气储运设备的可靠性维修决策模型;研究设备可用度、维修费用间的关联关系及分析方法,建立维修成本控制模型,提出多任务目标的优化管理及智能运维方案,提升设备运维管理水平。

可视化智能运维系统开发技术

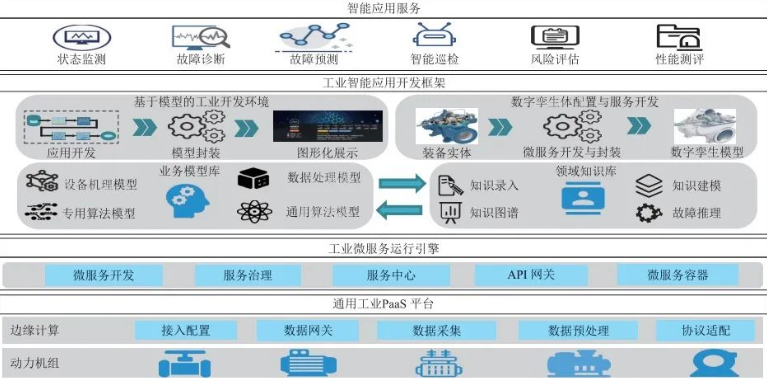

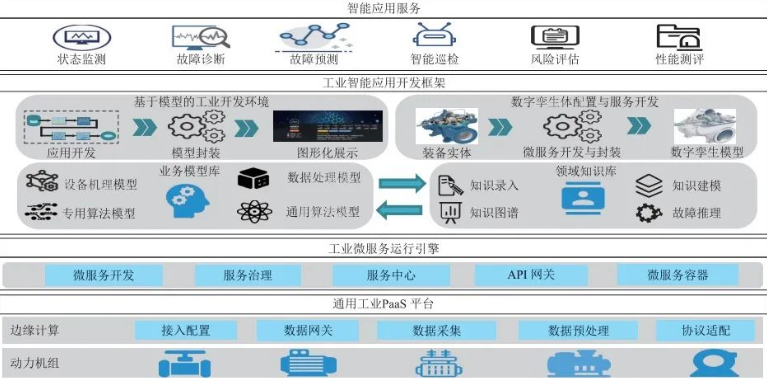

综合运用数字孪生、大数据、人工智能等信息技术,在整合设备状态监测数据、运行控制数据及环境工况信息的基础上,实现油气储运设备运维关键数据的云端汇聚和在线监测;基于工业互联网的泛在连接和海量数据,组建覆盖设备安全、过程工艺安全及作业安全的安全监测与诊断预警模型库,构建风险特征库、失效数据库、故障案例库,研发基于工业互联网赋能的油气储运设备智能运维平台(图 3)。

图

图3

工业互联网赋能的油气储运设备智能运维平台框架图

典型应用

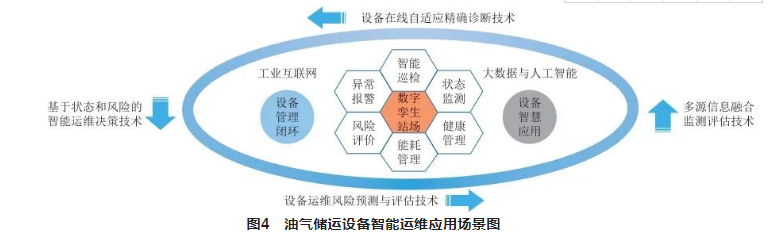

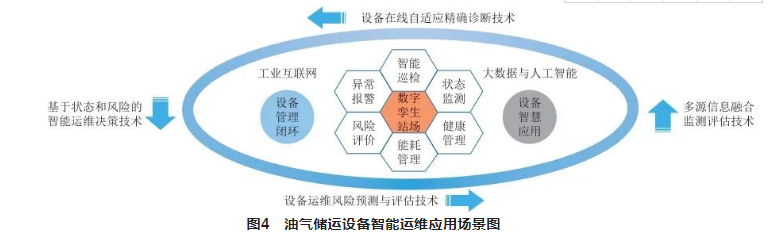

聚焦油气储运设备状态监测与健康管理、设备性能测评与能耗管理、设备设施风险评价、智能巡检与作业风险管控等典型应用场景(图 4),推动数字孪生站场的建设

[20-21]。

图4油气储运设备智能运维应用场景图

设备状态监测与健康管理

图4油气储运设备智能运维应用场景图

设备状态监测与健康管理

设备状态监测与健康管理能够实时采集设备状态数据、运行数据、环境工况等设备信息,建立故障模式库、特征征兆库等知识库,利用数据可视化展示技术、信号分析方法及故障诊断算法模型,进行设备实时状态监测、故障精确诊断及剩余寿命预测,提升设备全生命周期的故障分析管理水平,实现设备故障信息、预警信息、状态信息等数据的可视化展示与智能推送,为油气储运设备备品备件提供准确的预估,并指导维护维修工作。

设备性能测评与能耗管理

运用生命周期评价方法,从可靠性、维修性、安全性、可用性、可持续性等多维度出发,建立油气储运设备的综合评价指标体系,结合机器学习等人工智能方法,构建设备性能测评模型和能耗模型。充分利用设备在实际生产中的监测数据,对油气储存及运输过程中的关键水力、热力过程进行分析,建立设备各生命周期各阶段的详细清单,明确其能耗情况及影响能耗的关键因素,调节设备运行工况,使设备运行在高效率区。同时,优化多台设备之间、设备与管道之间的特性匹配运行方案,降低机组能耗,提高能源利用效率,对设备综合性能进行全面科学的评价。

设备设施风险评价

利用工业互联网平台,将基于风险的检验(RiskBased Inspection,RBI)、以可靠性为中心的维护(ReliabilityCentered Maintenance,RCM)、安全完整性等级评估(Safety Integrity Level,SIL)等关键技术应用于油气储运静设备、动设备、仪表自控系统等设备设施的风险评估,量化评估设备设施的运行风险。开展静设备RBI 分析,依据风险评估结果,优化检测周期和内容,在保证风险受控的情况下节省资源消耗;通过动设备RCM 分析,系统制订装置维护策略,分别就纠正性维护、定期大修、视情维护、功能测试、设计和操作更改等方面提出设备维修维护建议,优化备件管理;开展仪表自控系统 SIL 评价,分析安全仪表功能的完整性等级,验算其符合性并提出改进建议,结合容错性与测试策略研究提出提高系统 SIL 的措施,保障油气储运系统的本质安全。

智能巡检与作业风险管控

针对油气储运设备生产作业人员行为、生产环境异常及人员闯入等潜在风险隐患,综合利用巡检机器人、智能视频监控、电子围栏、电子手环等先进监控技术,构建联网共享的智能化安防监控系统。应用场站智能巡检机器人,根据设定的巡检路线对油气储运设备设施自动巡检;与视频安防系统联动,利用基于人工智能的视频监控图像处理技术,实现作业人员不安全行为、原油泄漏、烟雾火焰、吸烟等安全隐患智能识别并及时报警,提升站场日常安全管理智能化水平。

发展趋势

随着数字孪生、大数据、人工智能等工业互联网技术的发展,油气储运设备智能运维技术不断革新、智能运维平台不断完善,下一步将在设备全生命周期管理、设备运维全流程数字化、工业信息物理系统安全等方面深入发展,全方位提升油气储运设备的智能化管理能力和水平。

设备状态-性能-风险一体化健康管理

目前,基于设备状态的预测性维护或基于风险的设备维护策略制定多是分立进行的,如何综合利用设备状态、运行性能及风险评估技术,制定优化的维修决策和健康管理策略是亟需突破的重点。因此,下一步需利用智能运维工业互联网平台,实时采集油气储运设备运行数据,结合设备故障诊断、风险预警以及性能评估模型,自动预警设备故障、风险因素以及性能状况,并确定最优设备维护方案,达到设备功能、性能以及风险的一体化运维管控,实现设备全生命周期闭环管理。

设备健康管理与运维规划流程互通

目前,针对不同行业的智能运维平台应运而生,将运维人员从繁重的人工操作中解放出来,在一定程度上提升了运维效率,产生了积极成效。但这些运维平台多将设备健康管理与运维检修分割开来,导致数据孤岛。下一步应深入研究平台架构搭建、数据知识组织、业务流程梳理及资源统筹配置等技术,提供建模自动化、知识集群化、业务智能化、结果可视化等功能,将设备状态监测、健康管理及运维规划有机结合起来,高效处理数据集成、设计算法模型、构建知识图谱、创建智能应用,打通设备健康管理与运维规划的全流程,挖掘数据价值、融合业务场景并形成知识积淀,实现科学的运维计划管理、检修资源优化调度、全要素精益化管理。

信息物理融合风险控制

随着先进信息通信技术和传感技术的广泛应用,“智能管道”“智慧管网”的发展理念不断深入,运营技术与 IT 技术不断融合的同时,势必引入新的风险漏洞和安全隐患。油气储运信息物理系统安全风险问题的研究范畴已远远超出设备运行可靠和输送安全层面,从传统以工程故障为主的物理安全分析向同时考虑信息-物理融合的综合风险分析转变。据调查,油气领域基础设施已成为全球第二大易受网络犯罪攻击的领域。2021 年 5 月,美国克罗尼尔公司输油管道系统遭受网络攻击被迫停运;2022 年 2 月,俄乌战争期间,有黑客在 48 h 内攻陷了俄罗斯油气控制系统在内的 300多个网络目标,并能够随意控制设备开闭和系统配置。类似事故严重影响国家油气供应安全,使信息系统与物理系统深度融合带来的系统性风险引起广泛关注,未来应聚焦于信息安全威胁与工程风险交互影响的油气储运系统安全和可靠性研究。

通过分析油气储运设备运维现状及存在的问题,针对当前工业互联网环境下设备运维智能化趋势以及油气储运行业数字化转型的迫切需求,结合大数据、物联网、云计算等工业互联网先进技术,构建了基于工业互联网的油气储运设备智能运维框架,提出了在该框架下的智能运维关键技术,包括多源信息融合监测评估、设备在线自适应精确诊断、运维风险预测与评估、智能运维决策及可视化智能运维系统开发。梳理了工业互联网油气储运设备智能运维技术在油气储运设备状态监测与健康管理、性能测评与能耗管理、设备设施风险评价以及智能巡检与作业风险管控等典型场景的应用。讨论了基于工业互联网的油气储运设备智能运维在设备全生命周期管理、设备运维全流程数字化、工业信息物理系统安全方面的发展趋势,对于全方位提升油气储运设备智能化管理能力和水平具有指导意义。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号