在石油生产过程中,包括蜡沉积、硬垢和腐蚀在内的阻碍因素,为操作人员带来了需要考量和克服的挑战性难题。为实现产量最大化,目前有多种技术和解决方案可用于优化管道或井筒内的流动效率。

在整个勘探与生产阶段,操作人员面临着各类挑战,生产常因多种制约因素而中断甚至停滞。孤立或极端油田内常见的环境障碍,乃至外部政治或社会压力,都可能限制产量,进而影响利润并消耗储量。再加上可再生能源(技术、资金投入及劳动力)的发展对资源形成竞争,行业几乎没有容错或浪费的空间。这些因素使得确保现有及新开发储量和油田的最佳生产状态变得至关重要。

尽管许多挑战超出了操作人员的控制范围,但仍有若干因素完全在其掌控之中。蜡沉积、硬垢和腐蚀虽是石油生产中常见的阻碍因素,但配备了合适解决方案的操作人员可轻松对其进行监测和缓解。而解决蜡沉积、硬垢和腐蚀问题的能力,也让了解其成因及可用的限制方法变得更为重要。

20多年来,Pipetech公司已树立起行业声誉,致力于提供创新清洁解决方案及专利技术,以解决流动和堵塞问题,包括开发与不断发展的行业及生产需求相匹配的创新方法。

蜡沉积

蜡沉积(又称石蜡沉积)是全球石油作业者面临的常见问题,也是油田内持续存在的流动保障难题。当从油藏采出的原油在管道中冷却时,蜡沉积会与无机固体混合并在整个系统中结晶。其形态从细腻膏状物到坚硬易碎物质不等,尽管蜡沉积的形态多样,但其堆积造成的后果却广为人知。

蜡沉积物的堆积会严重限制管道内流体流动,降低生产效率。此外,任何沉积物的堆积都可能影响产出原油的质量,并伴随流体携带多余沉积物的风险。胶质、细砂、黏土、盐分和水等物质在沉积物中十分常见。为维持最佳流动状态和油品质量,清除蜡沉积物势在必行,但其代价是导致停产时间增加和运营成本上升。尽管如此,短期代价仍优于让油田长期生产能力面临风险的选择。

硬垢

碳酸盐、硫化物和硫酸盐——这些是油田作业中最常见的硬垢类型,可能导致生产问题。硬垢由管道内温度和压力波动、流体混合过程、水流以及天然矿物质的普遍存在引发,无论在管道、地面设施还是处理井中,整个生产过程中硬垢都难以避免。

相反,定期维护、使用除垢剂以及制定有效的清洁策略,对于避免硬垢滋生导致的流速下降、资产损坏,甚至极端情况下的油井关井至关重要。

腐蚀

图1 蜡沉积、腐蚀和结垢构成油气行业的 “十亿美元级难题”

在石油勘探的地下及偏远环境中,不可避免会接触到腐蚀性化学物质,进而引发自然腐蚀——包括“甜腐蚀”(由二氧化碳和碳酸引起)和“酸腐蚀”(由高浓度硫化氢引起)。生产过程中普遍存在的酸、盐,以及二氧化碳和硫化氢,只会加速管道系统和井筒的腐蚀。腐蚀及其影响已有大量记录(如图1所示),通常会导致泄漏,进而对作业、资产及周边环境造成一系列后果。与硬垢和蜡沉积一样,腐蚀可通过主动措施加以缓解。

影响

蜡沉积、硬垢和腐蚀元素的广泛形成,会带来重大的环境、运营及财务后果。

若不采取主动的资产完整性维护计划,上述任何(或全部)问题都将进一步恶化,增加泄漏和破损的可能性。尽管泄漏和溢出事件常见,但其对企业声誉和环境可能造成灾难性影响。鉴于勘探与生产行业的环境可持续性备受关注,可避免的泄漏及其引发的污染会迅速加剧整个行业的压力。水污染、石油泄漏、温室气体排放增加,以及栖息地破坏或阻碍,都可能因泄漏和破损而发生。更不用说为修复问题和修补系统所增加的成本和排放。

蜡沉积、结垢和腐蚀对财务与运营的影响往往相互交织。里斯本大学2022年的一份报告指出,仅蜡沉积就在油气行业构成 “十亿美元级难题”,其年度经济影响高达3300亿美元。流速和生产率下降、设备维修或更换成本,以及大规模维护带来的运营成本增加,均推高了这一天文数字。此外,环境破坏风险还将导致企业面临更多罚款、违规处罚及声誉损害。

为避免上述任何问题,操作人员了解可用解决方案至关重要。

应对蜡沉积、硬垢与腐蚀

针对蜡沉积、硬垢和腐蚀,没有单一的万能解决方案,而是需要通过多样化、深层次的策略来应对各类生产阻碍因素的影响。

注入热油或蒸汽、采用电伴热(ETH)控制井内温度,以及应用绝缘材料,均属于基于热能的技术,长期以来用于预防或清除蜡沉积、硬垢和腐蚀。其中,注入热油(即热油清洗)是一种特别常用的除蜡方法。这类热技术依赖于将井筒维持在特定温度,以防止结晶和沉积物形成,或溶解已形成的沉积物。

然而,这些方法的成功取决于多种因素。井内沉积物的严重程度、系统的完整性和状况,以及原油的性质,均会影响方法的有效性。尽管热技术见效快、短期成本相对较低且操作较简便,但其在处理难以分解的物质时应用可能受限。此外,所使用的流体通常含有有害污染物,可能损坏设备或加速腐蚀。

化学抑制剂(如聚磷酸盐、丙烯酸聚合物和磺化聚合物)依靠有机和无机化学物质来维持流体流动并分散沉积物。总体而言,化学抑制剂的作用原理是通过重塑蜡晶体结构来防止其聚集,理想情况下,甚至能从源头阻止结垢晶体的形成。

与热技术类似,化学抑制剂成本效益高,有助于维持稳定的流体流动,还能防止沉积物堆积,减少后续(甚至更严重的)干预需求。但遗憾的是,化学抑制剂在处理更具挑战性的物质时应用同样受限,且准确确定合适的剂量往往较为困难。由于抑制剂需要特种化学物质和有毒成分才能有效对抗沉积物,因此在现场应用时(尤其是大剂量使用时),可能对环境造成严重影响,留下难以弥补的污染痕迹。

通过对管道或井筒壁施加纯粹的机械力,清管或刮削器等机械清洗方法可分解并清除蜡和结垢。将清管器或刮削器技术驱动通过系统时,可切削任何堆积物,以优化流动并维持效率。机械清洗技术依赖压缩空气或水驱动的机械力,因此相较于化学抑制剂或热技术,其在处理更多种类物质方面更具优势。

机械清洗也是一种快速且更环保的工艺,可减少停机时间。然而,由于依赖机械力,机械清洗方案确实会对管道或井筒的完整性构成风险。所使用的任何工具都必须经过精心设计,以避免对设备造成严重损坏;此外,由于作业范围限制,机械清洗通常不适用于深水系统——这使得许多海上作业者无法采用该方法。

清洁与流动保障

在油气行业中,清洁程度是不可妥协的硬性要求。尽管有多种方案可用于维护井筒和管道的完整性(每种方案各有优劣),但只要实施清晰且持续的清洁策略,结垢、蜡沉积和腐蚀问题就能得到部分缓解。

定期清洁程序对维持持续流动和生产至关重要,而预防和抑制有害污染物的扩散,其成本效益远高于后期清除和修复的过程。更不用说,采取主动措施解决流动保障问题(如有效的清洁方法)有助于延长管道或井筒的使用寿命。此外,清洁程序并非可选项——行业内多个监管框架和合规标准已将其列为硬性要求。

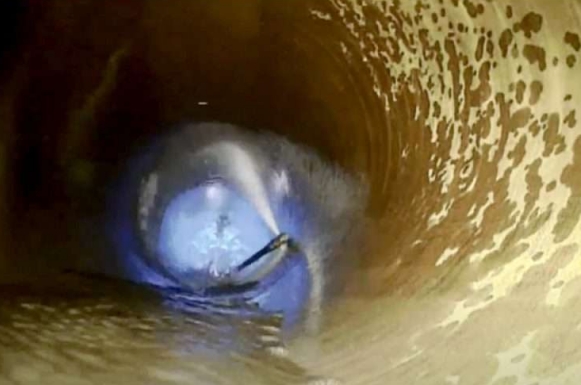

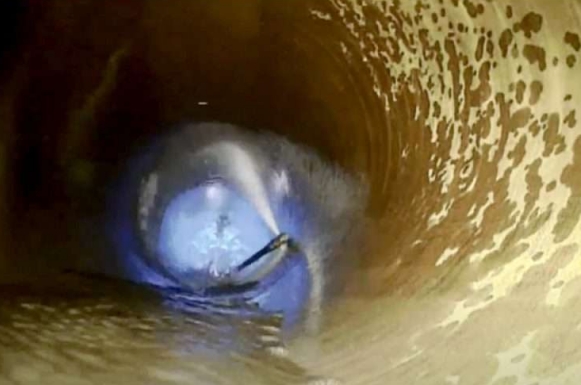

图2 需要创新清洁解决方案以满足不断发展的行业需求

遗憾的是,这并不意味着这些标准总能得到遵守。对管道和井筒维护要求的认知不足,以及对支持最佳流动保障的可用方案缺乏了解,可能会阻碍专业干预的实施。同样,对清洁策略长期效益(财务、运营和环境层面)的认知缺失,尤其是相较于生产周期的短期关注点时,也会导致这一问题。

许多企业专注于油田的即时盈利能力和生产率,可能将清洁视为破坏性流程——既阻碍油田的初始投资,又减少实际生产时间。尽管清洁和维护能带来长期效益,但在短期收益和高强度生产需求的背景下,企业很难形成长远视角。

流动保障和清洁属于专业服务,通常需要外部支持。了解可用方案及求助对象,是制定可持续清洁策略的关键(见图2)。

传统清洁方法

反喷射技术(Retro-jetting)是应对结垢、蜡沉积和腐蚀问题的常用工艺,广泛用于清除管道系统内的大小沉积物。反喷射技术(又称水力喷射或水力铣削)在油气行业及公用事业领域均为可靠技术。

传统反喷射设备的压力范围在10,000至40,000PSI(磅力/平方英寸)之间,这使其成为灵活选择——根据待清洁的应用场景及造成堵塞的碎屑或污染物类型,可适配多种需求。从环境影响看,反喷射技术耗水量低于其他方法,且具备水回收能力。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号