一种创新型气体处理器将多项技术集成于单一装置,旨在提高非常规井中潜油电泵(ESP)的气体处理效率。

采用人工举升技术开采多相流体颇具挑战性,而泵的设计通常适用于高含液工况。然而,高气液比(GLR)为人工举升创造了严苛环境,导致泵效率低下及停机问题。

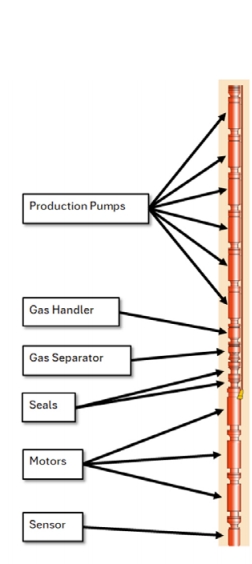

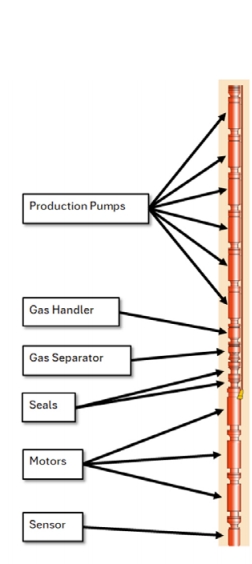

图1 典型的潜油电泵装置包括串联式气体分离器和气体处理泵

非常规井在高气液比作业中面临额外复杂性。陡峭的产量递减曲线及各类水平井井筒形态,导致生产模式呈瞬态变化。非常规井的井底压力在投产6至18个月内迅速降至泡点压力(气体开始从液体中分离的压力)以下。此外,水平井钻井的特性(如起伏、趾部上倾和趾部下倾结构)使生产在高液比与高气比之间波动。

在非常规井的潜油电泵应用中,气体干扰是最昂贵且耗时的挑战之一。气体干扰问题的根源在于许多非常规井的固有特性——这类油藏往往具有高气液比,伴随的游离气体积可能超出传统分离和处理设备的负荷。这种气体主导状态会阻碍作业者降低泵入口压力(PIP),而该参数是优化人工举升系统和最大化产量的关键指标。

为应对这些挑战并在油藏压力下降和气液比上升的情况下,利用潜油电泵实现非常规井的产量最大化,需要人工举升技术的范式转变。目前已开发出一种新型气体处理系统,以增强传统潜油电泵的气体处理能力,从而提高设备运行时间、产量和生产压差。

气体处理技术的演进

潜油电泵(ESP)气体处理技术的进步包括气体分离器、涡流气体分离器和气体处理泵级等设备。这些技术有助于油井持续产液,并防止因气体干扰导致的ESP停机。其原理是在气体进入主生产泵前对其进行分离和压缩。

非常规井中典型的离心式ESP装置从上至下包括:生产泵、气体处理器、一至两个气体分离器、保护器/密封件、电机和传感器。流体进入气体分离器后,液气在此分离。气体处理泵进一步压缩流体中残留的气体,以降低进入生产泵的气含率(GVF)(见图1)。

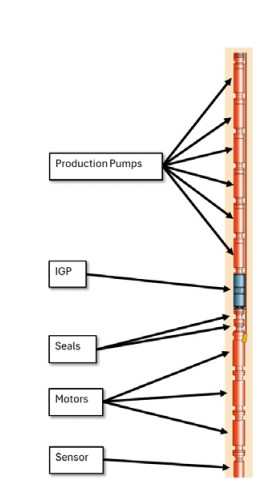

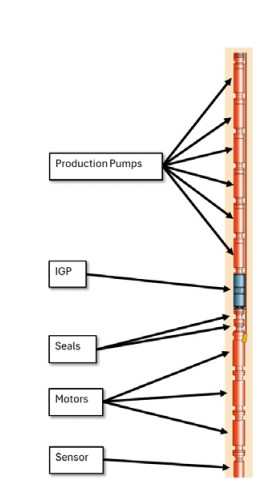

图2 一体化气体处理器(IGP)取代了气体分离器和气体处理器

传统离心式 ESP 泵级由旋转叶轮和固定扩散器组成,通过堆叠实现压力逐级提升。当离心叶轮旋转时,会将较重的液体向外推送,而较轻的气体则留在叶轮中心附近。这种分离可能导致气体在泵内滞留或 “锁死”。气体锁死会干扰流体流动,显著降低ESP的效率和可靠性。这种情况不仅可能导致运行停机,还会因机械磨损和电机潜在过热而威胁设备完整性。

强化气体处理能力

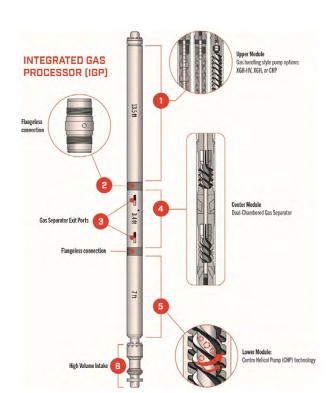

国民油井华高人工举升系统部门开发了集成式气体处理器(IGP),旨在改善潜油电泵(ESP)系统的气体管理并最大限度减少生产停机时间。这种多模块气体处理系统取代了传统气体处理泵和气体分离器,通过将多项技术集成于单一装置来提升气体处理效率(见图2)。其采用专利无法兰螺纹连接系统,将三个模块连接成一个整体单元,这种无法兰连接设计减少了可能限制流体流动并导致系统内压降的夹点。

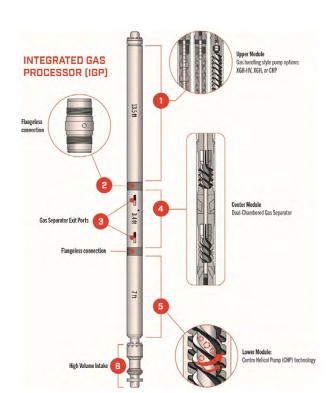

IGP的运行机制与传统气体处理设备不同:流体进入大流量入口后进入下部模块,模块内的专有反向螺旋泵(CHP)级对气液混合物进行压缩和均质化处理。与传统离心泵不同,CHP提供两条流道,允许气体同时进入转子和定子——主通道为螺旋流,次通道为转子与定子叶片间产生的流体涡流。因此,CHP在泵送过程中能吸入并处理更多气体,而对气体的均质化处理还能为产出流体提供浮力,提升整体举升效率。

经均质化的气液混合物随后进入中部模块,该模块配备双腔气体分离器,其策略性布局可减少气体再循环并增强分离效率。诱导轮高速旋转流体,使高密度液体移向外径,低密度气体则向内径集中。跨接组件将游离气体导入出口并排入IGP与套管壁之间的环空,同时将液体引入下一分离阶段。该过程在第二级分离中重复进行,进一步降低气含率(GVF)并将流体导入上部模块。

气体分离优化设计

传统气体分离器的入口端口通常位于气体出口端口下方约0.6米处,而IGP将这些端口间距扩大至约2.4米,以最大限度降低气体再循环至系统的可能性。此外,气体分离器的长度提供了更长的滞留时间,使其能更高效地脱除气体(见图3)。

图3:三模块一体化壳体系统设计用于在气体进入ESP主生产泵前完成分离预处理

最后,流体进入上部模块进行进一步压缩和调质处理,随后进入主生产泵。上部模块可选用CHP或离心式泵级。

案例研究

IGP的现场研究已取得令人瞩目的成果,证明其在各种挑战性严苛环境中性能优于传统ESP气体处理系统和气举方法。在整个二叠纪盆地,IGP持续展现出处理高含气量、减少停机时间、增大生产压差和提升运行效率的能力,显著改善了产量和运营现金流。

德拉瓦盆地某油井因气体干扰导致泵入口压力(PIP)无法降低,原油产量停滞。针对这一高气液比工况,作业者需要提高原油产量并降低PIP。在拆除竞争对手的泵后,安装了相同尺寸的NOV ESP,并采用IGP 取代串联式气体分离器和气体处理器。

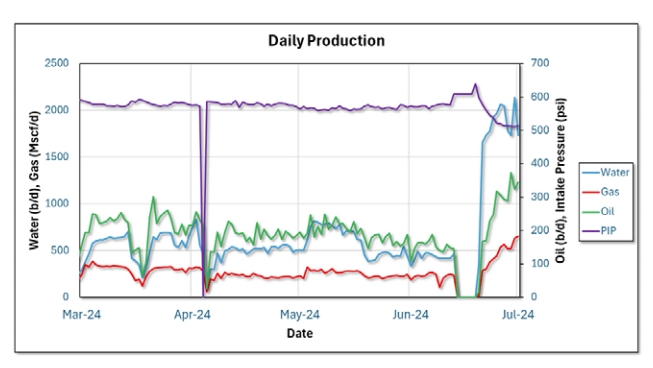

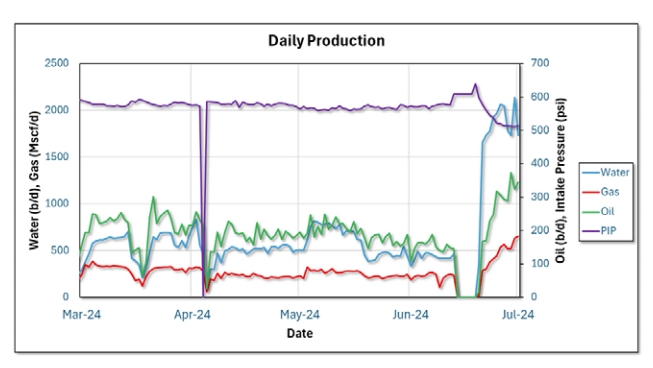

IGP性能超越了此前的气体处理设备,促使流体产量迅速提升:原油产量从136桶/日增至344桶/日,增幅153%;天然气产量从202万标准立方英尺/日增至654万标准立方英尺/日,增幅224%;产水量从417 桶/日增至1,734桶/日,增幅316%,进而使气液比从365标准立方英尺/桶降至315标准立方英尺/桶,降幅14%。同时,泵入口压力从579psi立即降至514psi,降幅11%(见图4)。

气体再循环抑制效果

更低的气体再循环率促使液体产量显著提升且气液比(GLR)下降,进而使主生产泵运行效率提高,通过延长设备运行时间全面增强系统性能。

图4 安装IGP后,二叠纪盆地作业者观察到产量立即提升,同时GLR 和PIP下降

另一位德拉瓦盆地作业者希望更高效地进一步降低油井井底压力,但由于新墨西哥州Wolfcamp地层的已知产气量大,该作业者此前只能依赖气举系统。国民油井华高人工举升系统将IGP集成至ESP系统,成功处理入口处高达70%的游离气和平均2,700标准立方英尺/桶的气液比。

IGP性能超出作业者初始生产目标10%,使其在六个月内获得超过50 万美元的额外原油产量。此外,相较于邻井气举系统的类比数据,IGP 性能优势达35%。在该地层中,多数作业者已放弃使用ESP采油而默认采用气举作为主要人工举升方法,但该作业者通过IGP技术多获得了67.5万美元的原油产量。

新墨西哥州德拉瓦盆地 Bone Spring 地层的某油井全年多次发生ESP故障,因气体问题导致的停机造成高昂成本。受限于基础设施和改造费用,气举方案不可行。搭载IGP的ESP再次证明,其性能超越了常规井中用于低排量高气液比工况的标准气体处理设备。

该新型气体处理系统高效处理大量气体,显著提升油井运行效率并增加现金流:除将停机时间缩短32% 外,系统还将平均产量提升50%至600桶/日,每月新增45万美元原油收益,并使油井生产压差进一步扩大20%。

与此同时,米德兰盆地某作业者需为Wolfcamp A&B枯竭油藏的二次/三次ESP采油寻求解决方案。在此工况下,气液比已升至标准ESP气体处理系统失效的水平。

研究中,3口高含气井配备IGP,6口井采用传统ESP设备(如串联气体分离器和气体处理泵)。由于IGP能更高效处理分离大量气体并延长运行时间,3口井平均产液量较6口传统井高出50%,且入口压力更低。该系统因此延长了ESP泵设备寿命,提升可靠性,减少停机并降低运营成本。

随着全球能源需求增长和水平井段延长,实现非常规油藏的产量最大化需要强大先进的ESP技术,以耐受更严苛环境和持续升高的气液比。

全美非常规井中已安装超120台IGP,应对气体干扰这一长期挑战。通过将关键气体处理功能集成于单一模块化优化系统,经实践验证的IGP有望开启增产新纪元,并从操作安全、效率和可靠性方面实现大幅提升。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号