在抽油机井开采作业中,井口盘根盒是保障光杆运行时密封与防喷的关键设备,其密封性能直接影响生产安全与经济效益。传统盘根盒主要依靠压帽旋紧后,压套对密封填料施加固定压紧力实现密封。但实际运行中,密封填料在 1—2 个月内普遍出现塑性变形,高含水井中这一周期更短。

胜利油田孤东采油厂的调查数据显示,每口抽油机井因盘根密封失效导致的井口泄漏每年达数十次,不仅造成原油浪费,还带来高额环境治理成本。特别是在间歇井和高含水井中,填料干磨加剧光杆磨损,高含水环境腐蚀光杆表面,进一步削弱密封效果。因此,研发可调节压紧力的井口密封装置成为行业亟待解决的问题。可调式井口密封盘根压帽的研制与应用,为提升盘根盒密封性能、延长盘根使用寿命提供了有效方案。

现存技术问题

传统井口盘根盒的密封原理虽简单,但在实际应用中暴露出诸多弊端。密封填料的塑性变形是最突出的问题。在普通油井中,密封填料使用一段时间后,其弹性逐渐丧失,导致密封性能下降。而在高含水井中,由于水分对填料的侵蚀,加速了填料的老化和变形。某高含水油区的数据显示,每年因盘根密封失效造成的原油泄漏量高达数百吨,直接经济损失巨大。

此外,光杆磨损问题也日益严重。随着填料变形,其与光杆之间的摩擦力变得不稳定,导致光杆磨损加剧。据不完全统计,部分油田因光杆磨损需要更换的数量,已占总光杆数量的 10%—15%,且这一比例还在逐年上升。频繁更换光杆,不仅增加了生产成本,还导致停机时间延长,影响原油产量。同时,光杆磨损还可能引发其他安全隐患,如光杆断裂等,严重威胁石油开采作业的安全进行。

设计可调式井口密封盘根压帽

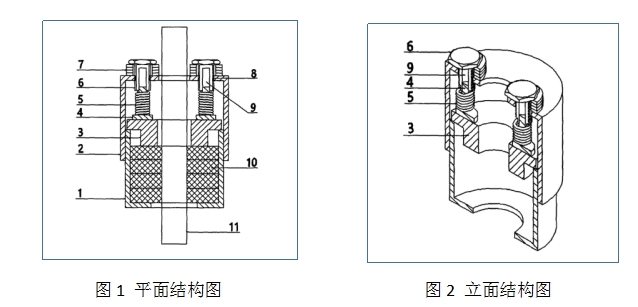

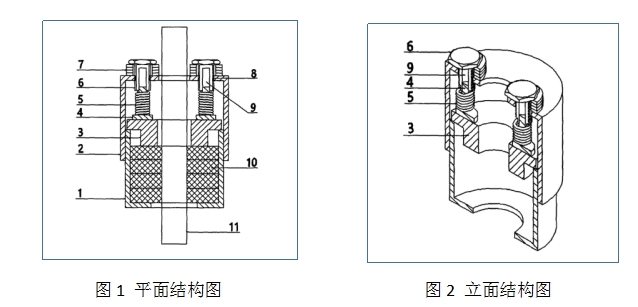

整体结构设计:可调式井口密封盘根压帽主要由压套、阶梯轴、压缩弹簧、压帽、调节螺栓及垫片等部件组成(详见图 1、图 2)。压套作为与密封填料直接接触的部件,其上方固定安装有阶梯轴。阶梯轴不仅为压缩弹簧提供了安装空间,还起到导向作用。压缩弹簧套设在阶梯轴上,其下端与阶梯轴的轴肩紧密配合,上端则与调节螺栓的下端相互作用。

压帽上沿圆周方向均匀分布着若干个螺纹孔,每个螺纹孔都配有对应的调节螺栓,调节螺栓与压帽之间设置有垫片。调节螺栓的下端开设有圆槽,该圆槽与阶梯轴的上部形成间隙配合。通过旋转调节螺栓,改变其旋入压帽的深度,进而调节压缩弹簧对压套的作用力,最终实现对密封填料压紧力的灵活调节。

关键部件设计:阶梯轴:采用高强度耐磨钢材制造,轴肩尺寸与压缩弹簧精准匹配,确保弹簧稳定不偏移。上部与调节螺栓圆槽配合部分经精细加工,降低摩擦,保证调节过程灵敏准确,能快速有效调整压紧力。

压缩弹簧:选用优质弹簧钢,经热处理提升弹性与疲劳寿命。根据井口工作压力与填料需求,精确设计线径、外径、有效圈数等参数,确保长期稳定传力,避免弹性衰减或断裂,为压套提供可靠压力。

调节螺栓与垫片:调节螺栓螺纹与压帽孔精密配合,头部便于操作,具备良好自锁性能。垫片采用耐磨金属,多种厚度规格供选择,通过增减垫片精确控制调节螺栓旋入深度,实现压紧力精细调节。

可调式井口密封盘根压帽原理

当需要对密封填料的压紧力进行调整时,操作人员使用工具旋转调节螺栓。当调节螺栓顺时针旋入时,其旋入压帽的深度增加,调节螺栓的下端对压缩弹簧施加更大的压力,压缩弹簧被进一步压缩。根据胡克定律,压缩弹簧被压缩后会产生更大的弹力,该弹力通过阶梯轴传递给压套,使压套对密封填料的压紧力增大。反之,当调节螺栓逆时针旋出时,其旋入深度减小,压缩弹簧所受压力减小,弹簧恢复部分形变,对阶梯轴的作用力减小,进而使得压套对密封填料的压紧力降低。

在实际操作过程中,工作人员会根据油井的具体情况进行灵活调整。对于新更换的密封填料,由于其初始状态弹性较好,为避免过度压紧导致填料过早磨损,初始时会使调节螺栓的旋入深度较浅,给予填料一个相对较小的初始压紧力。随着填料在使用过程中逐渐出现塑性变形,或者发现井口有轻微泄漏迹象时,工作人员会及时检查并适当增加调节螺栓的旋入深度。通过增减垫片的数量,精确控制调节螺栓的旋入量,从而改变压缩弹簧的弹力,使压套对密封填料保持合适的压紧力,确保盘根盒始终保持良好的密封性能。

现场应用情况及效果评估

在孤东油田多口油井应用可调式井口密封盘根压帽,效果显著。以 A 高含水井为例,原使用传统盘根盒时,密封填料每 15 天左右需更换,更换周期内每周泄漏 1—2 次。安装新压帽后,初期每 3—5 天微调调节螺栓,后期延长至 7—10 天。三个月运行显示,填料使用周期延长至 60 天左右,泄漏仅 2—3 次,且通过调整迅速解决,保障油井正常生产。

密封性能提升:应用前,井口泄漏率达 30%—40%;应用后,降至 5% 以内,有效减少原油泄漏,降低污染风险,避免资源浪费,提高经济效益。

盘根更换周期延长:传统盘根盒在普通油井更换周期 1—2 个月,高含水井仅半月;新压帽使普通油井周期延长至 3—6 个月,高含水井达 2—3 个月,减少维护成本与工作量。

光杆磨损情况改善:使用传统盘根盒时光杆每月磨损 0.5—1mm,新压帽应用后降至 0.1—0.3mm,延长光杆寿命,减少更换费用与停机时间。

经济效益:以孤东油田 1000 口油井测算,每口井原年损失 1万元,使用新压帽后降至 3000 元,年节约成本 700 万元。同时,减少停机使每口井日增产 1 吨原油,按每吨 4000 元计,年增收 1460 万元,合计直接经济效益 2160 万元。此外,降低环境治理成本,提升设备运行稳定性,带来间接经济效益。

社会效益:有效减少原油泄漏污染,保护生态环境,保障居民生活与健康。降低井口维修安全风险,提高石油开采作业安全性,促进社会和谐稳定,提升石油行业环保形象,推动可持续发展。

可调式井口密封盘根压帽通过创新结构设计,实现对密封填料压紧力的灵活调节。实际应用中显著提升盘根盒密封性能,延长盘根更换周期,改善光杆磨损状况,取得良好经济与社会效益,为石油开采井口密封提供实用可靠的解决方案。未来,该技术可进一步推广至各类油井,包括海上、沙漠等特殊环境油井。针对不同工况优化产品性能,开发适应更高压力、温度的型号,提升调节精准度与便捷性。结合数字化技术,探索智能传感器与压帽结合,实现压紧力远程监测与自动调节,推动石油开采智能化发展。

图1 平面结构图 图2 立面结构图

图1、图2中:

1、盒体;2、压帽;3、压套;4、阶梯轴;5、压缩弹簧;6、调节螺栓;7、垫片;8、螺纹孔;9、圆槽;10、填料;11、光杆。

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号