数字系统、隔水管接头设计和井下工具方面的创新正被应用于海上钻井项目中,以减少非生产时间(NPT)并降低成本 。

数字系统、隔水管接头设计和井下工具方面的创新正被应用于海上钻井项目中,以减少非生产时间(NPT)并降低成本 。

近年来,数字化和自动化已成为海上钻井领域的关键发展方向,因为原始设备制造商(OEM)正与运营商和钻井公司合作,开发能够改善钻机作业的技术。不过,即便数字软件和应用程序在技术领域日益占据重要地位,先进的硬件及其相关系统也同样具备节省时间、提升性能和增强安全性的潜力。

图1 美国油州国际公司(Oil States International)的控压钻井 / 隔水管气体处理(MPD/RGH)系统配备了一体化隔水管接头(如图所示),这使得隔水管系统能够从井口中心位置进行全面检修,无需断开下部隔水管总成来进行维护,从而避免了这一耗时的操作。此外,该接头的长度和重量大约仅为传统隔水管接头的一半。

在未来几年里,有一个有望成为海上钻井领域关键特征的方面,那就是控压钻井(MPD),这是一种用于精确控制井底压力的自适应钻井工艺。随着钻井人员和运营商不断在压力窗口狭窄、条件更为复杂的海上盆地开展作业,这些控压钻井系统在海上钻机上的应用可能会持续增加。就第三方制造商而言,他们已经在推出安装更简便、运行效率更高的控压钻井系统了。

例如,隔水管接头的简化设计是美国油州国际公司(OSI)最近推出的控压钻井/ 隔水管气体处理(RGH)系统的关键组成部分。该公司表示,这种接头有助于在安装过程中大幅减少非生产时间(NPT),从而进一步实现其简化控压钻井技术应用流程的目标。

油州国际公司英国及亚洲区副总裁加里・斯蒂芬表示:“我们认为,对于那些开采难度更大的油井而言,控压钻井(MPD)技术的应用需求正日益增长。对于我们所接触的客户来说,这在很大程度上已经成为了一种标准做法。他们计划在其所有的钻井船、半潜式钻井平台和钻井船上都安装控压钻井系统。因此,我们一直专注于开发一种能够提高这一安装过程效率的系统。”

一些海上作业的运营商还发现,采用那些此前主要应用于陆上油井的技术颇具价值。举例来说,尼奥石油工具公司(Neo Oiltools)的尼奥托克(Neotork)减震工具,在过去三年间,于多个陆上盆地的使用频率不断攀升,而近期,它被应用于一家在泰国近海作业的运营商项目中;该项目中,机械钻速(ROP)实现了显著提升。

尼奥石油工具公司首席执行官罗伯特・博恩表示:“如果尼奥扭矩振动缓解工具能够最大程度地减少振动,那么运营商就不必因为可能出现的故障而将钻具提出地面。如果因为没有出现故障,我们能够一直留在井下作业,那我们就可以加快钻井速度,而时间就是金钱。这为运营商提供了多种选择:是想更快地钻出同样数量的油井,还是在当前预算或时间分配下,有可能钻出更多的油井呢?做任何事情都存在机会成本。”

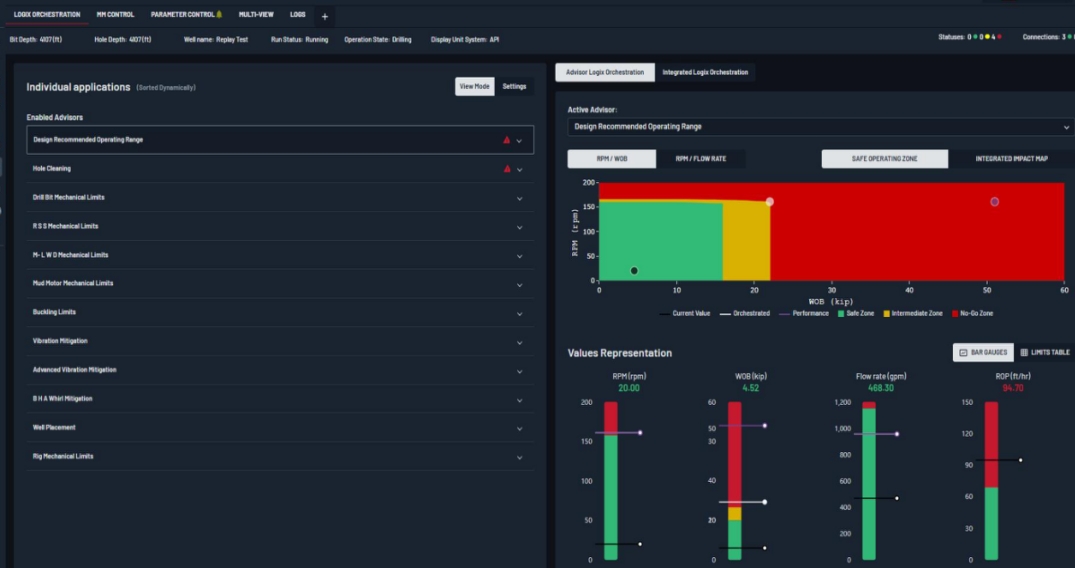

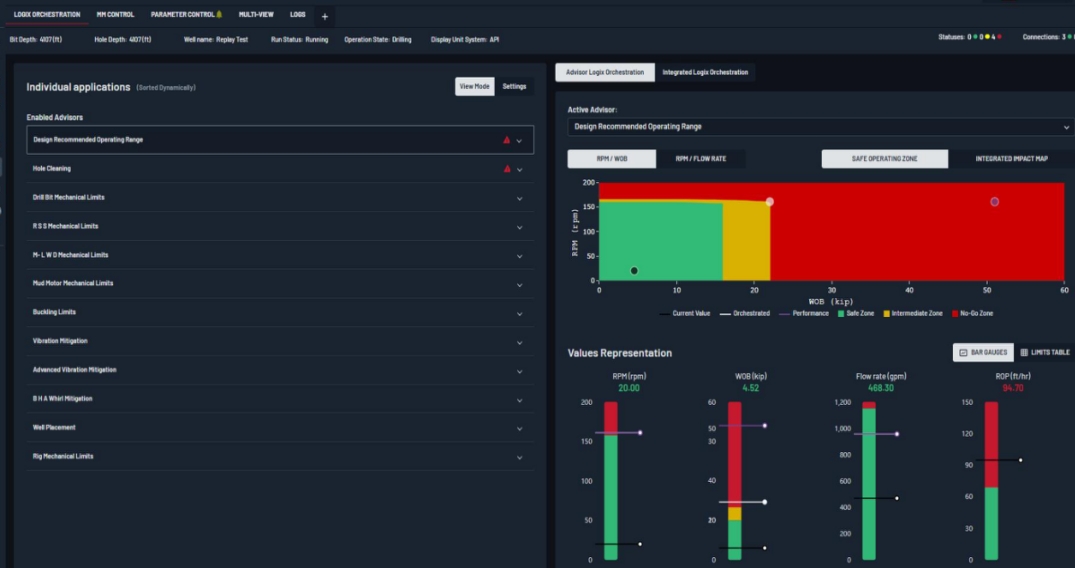

即便实体工具正在重新塑造海上钻井领域的格局,数字领域也在不断开拓新的疆界。去年,哈里伯顿公司以及为钻井作业提供数字系统的塞卡尔公司(Sekal),与挪威国家石油公司展开合作,部署了首个集成了LOGIX自动化技术与远程操作功能的自动化近底钻井系统,该系统整合了塞卡尔公司的钻井电子控制系统以及北海某钻机的自动化控制系统。

随着运营商和钻井人员在钻机上更多地使用第三方数字系统,确保所有系统能够有效地相互通信变得愈发重要。哈里伯顿公司与塞卡尔公司合作的一个关键要素是使用了一个业务流程编排平台,该平台能确保钻机上的各种系统在获取井下数据的情况下,能够轻松协同工作,从而做出最优决策。

哈里伯顿公司数字油井建设钻机系统与自动化部门总监莫里・莱恩表示:“互操作性极其重要。但是,如果你只提供互操作性而没有业务流程编排,那么由哪个系统来负责主导呢?要是每个人都有操控船只的能力,那到底该由谁来驾驶这艘船呢?你需要一个业务流程编排系统来解决这个问题。它有助于我们就从不同系统获取的数据达成共识,这样我们就能有明确的定义和既定的决策机制。”

确保自动化系统的互操作性

哈里伯顿公司的数字油井建设软件LOGIX在挪威国家石油公司于北海的一口油井项目中发挥了关键作用。LOGIX软件涵盖了油井定位、完整性管理、导向控制以及防碰撞功能。它还具备一个自主钻井平台,并且充当所有LOGIX组件的驱动装置,能够同时运行这些组件,并通过机器学习算法实时分析井下数据。

哈里伯顿公司的LOGIX业务流程编排功能是关键组成部分,它使得所有服务能够在极少人工干预的情况下实时并行运行,并向钻机过程自动化系统提供一套综合指令,从而将地下和地面的自动化系统闭环整合为一个具有统一目标的单一系统。

图2 哈里伯顿公司LOGIX业务流程编排平台能够让不同的系统服务在极少人工干预的情况下实时并行运行。它向钻机过程自动化系统提供一整套综合指令,将地下自动化系统和地面自动化系统的闭环整合为一个具有统一目标的单一系统。去年,该平台与塞卡尔公司的自动化程序以及动态防护措施相结合,应用于一套集成式自主近底钻井系统中,这套系统是为挪威国家石油公司部署在挪威大陆架上的。(此图很大,可以拉大)

去年,哈里伯顿公司与塞卡尔公司合作,为挪威国家石油公司在挪威大陆架上的一口油井提供了一套集成式闭环控制解决方案。该解决方案将自主定向钻井与自动化的井筒水力控制以及动态的地面钻机设备控制进行了统筹协调。

为挪威国家石油公司开发的这一解决方案利用LOGIX平台,将多项技术指标——油井规划指标、油井定位要求、振动缓解措施以及井眼清洁优化方案——与塞卡尔公司的自动化程序和动态防护措施整合在一起。这些系统的集成使挪威国家石油公司能够实时优化钻井参数,并通过对地下、井筒流体和压力系统的实时先进模型来实现油井的精确就位。

莱恩先生将这种集成描述为在实时状态下,对运行于不同精确程度的系统之间的一种微妙平衡。有些系统的运行间隔不到一秒,而另一些系统可能每15分钟才批量更新一次数据。LOGIX业务流程编排软件所具备的关键能力,就是能够有效地自动管理来自井下和地面系统的这些差异情况。

这种能力使得 LOGIX成为了系统集成的关键组成部分,因为它实现了与工程系统以及钻井过程控制层之间的互操作性。莱恩先生表示,这种业务流程编排软件能够确保将所有系统的操作需求有效地整合为一套单一的自动化操作指令集。

莱恩先生说:“我们不再是让三位主厨各自烹制不同的晚餐,而是可以让一位主厨(即业务流程编排器)在多位副厨(即各种应用程序)的协助下,将不同的食材组合起来,烹制出一顿晚餐。”

对于北海的那口油井,挪威国家石油公司的目标是可靠且稳定地实现井底自动化操作,以提高钻井作业的效率。在部署过程中,该系统最初以建议模式运行,在完成系统与钻井人员之间的变更管理流程时,向钻井人员提出相关建议。一旦满足了系统运行的所有关键指标,钻井人员便会激活该系统,使其进入主动模式,在这种模式下系统将自主运行。

事实证明,该系统成功达到了所有的初始指标,目前已在第三口油井上投入使用,并且还计划在其他地区进行更多的部署。哈里伯顿公司计划在日后发布对这些作业的性能成果的详细分析报告。

减少井下振动

尼奥托克减震工具已问世近十年,其设计之初便适用于陆上和海上的钻井作业场景。然而,在过去几年里它才开始得到更广泛的应用,且大多是在陆上环境中。随后在2024年第四季度,该工具在泰国湾的海上作业中得以部署,实现了进一步的应用拓展。

在那个成熟油井项目中,该工具帮助一家运营商消除了井下工具故障,并使机械钻速(ROP)提高了超过30%。这个项目已成为该公司构建更大规模海上业务组合的一个跳板。

博恩先生表示:“在过去的一年里,我们大力宣传以证明尼奥托克工具在海上作业中的可行性及其所能产生的影响。我们与运营商进行了多次深入交流,了解他们在勘探井和开发井作业中面临的挑战。我们有信心能够帮助他们克服这些挑战,并且预计今年尼奥托克工具在海上作业中的应用会越来越广泛。”

图3 尼奥石油工具公司的尼奥托克减震工具利用环绕在内芯轴周围的缆绳,配合一组弹簧,一旦井下扭矩超过特定限度,就能减小切削深度。通过缓慢释放系统中储存的多余扭矩,钻头可以持续与地层保持接触。

该工具利用环绕在内芯轴周围的缆绳以及一组弹簧来应对扭矩变化。一旦井下扭矩超过预设的限度,碟形弹簧和钢缆组成的系统就会自动收缩,以减小钻头的切削深度。随着钻井结构继续钻进,储存在系统中的多余扭矩会缓慢释放。钻头始终与地层保持接触,从而使钻井作业不会中断。

博恩先生说:“我们通过控制切削深度,来缓解井下所有类型的振动,包括轴向、水平方向和横向振动。当我们减少了振动,就能防止钻头损坏、变钝,或者降低钻井速度。我们帮助保护井下工具和底部钻具组合(BHA),避免它们出现故障或导致非生产时间,不会因为振动或钻井异常而损坏,进而不得不将工具提出井外。减少振动意味着在对这些工具进行必要维护之前,你可以进行更长时间的钻井作业。”

泰国湾的项目合作方是一家国际石油公司(IOC),在过去三年里,该公司一直在美国的非常规油井上使用尼奥托克工具。这家国际石油公司计划在泰国湾的一个成熟盆地内钻四口邻井。尽管在过去几十年里,该公司已经在这个盆地成功钻了数千口井,但最近他们开始在一个超高压油田进行钻井作业,这导致了严重的振动问题,并且造成了多次工具故障。博恩先生估计,平均而言,在这个油田上,该运营商每口井都要使用一套底部钻具组合。

他解释道:“泰国湾是一个压力非常高的环境。运营商需要保证生产效率和作业安全,还得想办法避免因更换损坏的工具而将钻具提出井外。此外,他们希望在维护周期之间能够进行更长时间的钻井作业——你可以想象一下,每次把工具装上船、返回港口、进口维修翻新所需的零部件,这得花费多少成本。”

尼奥托克工具最初在该油田的四口浅水邻井上进行了试用;这家国际石油公司想看看能否在不更换底部钻具组合的情况下钻多口井,而在此之前,每次作业都要更换底部钻具组合已成为惯例。

该工具投入使用后,运营商成功地用一套底部钻具组合完成了四口邻井的钻探,而且没有起下钻头。博恩先生指出:“当你消除了工具故障和钻头故障,并且能够在维护周期的限度和参数范围内多次重复使用工具时,这就是一个巨大的成功。”

此外,与在同一油田以往所钻油井的历史平均机械钻速相比,这四口邻井的平均机械钻速提高了39%。

博恩先生补充道:“机械钻速的提高对我们来说并不意外,因为我们知道,如果能够将振动降至最低,就可以钻出更平滑的井眼,并且能让钻头保持更多的能量。如果你对切削深度进行了合理的管理,钻井速度就会加快,机械钻速的大幅提升就证明了这一点。”

自2024年末试用结束以来,该运营商已同意在其计划于同一油田钻探的其余120口油井上都部署尼奥托克工具。

集成式控压钻井(MPD)系统

随着控压钻井系统在海上作业中日益普及,第三方技术开发商和原始设备制造商(OEM)正在关注那些能够帮助简化安装和维护这些系统时所出现的一些棘手问题的工具。这些工具能够帮助节省成本、减少非生产时间(NPT)并提高安全性。

其中一项成果是在2022年推出的,当时OSI推出了一种集成式控压钻井(MPD)/ 旋转地质导向(RGH)系统,目前该系统已在全球多个海上市场投入使用,包括澳大利亚、巴西,并且很快也将在美国墨西哥湾和挪威北海投入使用。

斯蒂芬先生表示,控压钻井(MPD)/旋转地质导向(RGH)系统与传统的控压钻井系统设计有所不同。在传统设计中,必须断开下部隔水管总成(LMRP)才能进行维护。这就需要将隔水管接头提至水面,从而产生大量的非生产时间。海洋系统国际公司的系统配备了一个集成隔水管接头,该接头装有双可回收的防喷盒和轴承组件。

这使得它成为首个可从井中心进行全面维修的隔水管系统。防喷盒由钻杆工具下入和起出,无需从管柱中提出隔水管接头,也无需返回岸上更换环形密封件。此外,海洋系统国际公司的隔水管接头长度和重量大约仅为传统隔水管接头的一半,这也缩短了设备安装所需的时间。

图4 国际石油州公司(Oil States International,简称 OSI)于2022年推出的集成式控压钻井(MPD)/ 旋转地质导向(RGH)系统,已在澳大利亚和巴西的海上区域部署使用。在研发该系统时,该公司针对的是传统控压钻井系统常面临的安装和维护难题——尤其是控压钻井接头方面的问题。OSI公司称,凭借其集成系统,他们能够在不到7小时的时间内安装好一个接头。

斯蒂芬先生解释说:“传统控压钻井(MPD)系统的问题一直在于控压钻井接头本身的安装。我们过去采用的是用于地面油井的现有设计,那些设计有着大型法兰盘和重型设备,而我们还要尝试在钻台下方的月池区域安装这些设备。这是非常困难的,安装这些设备可能需要长达两天的时间。这就是为什么我们专注于打造一个易于操作的系统——现在我们能够在不到7个小时的时间内安装好一个接头。”

该隔水管接头的仪表系统也与隔水管的各项功能集成在一起,以便将信息传递到地面。其电液控制系统通过一种免手动操作的拉入式系索系统与接头相连,无需人工干预即可实现接头的远程插入。这一功能对于减少非生产时间(NPT)和提高安全性有着重大影响。

斯蒂芬先生说:“有了这种拉入式系索,所有的连接都已经预先装配好了。实际上,我们只需拉动一根缆线,就能将所有已装配好的连接件拉到接头处。在月池区域那些可能出现操作瓶颈的地方,就不需要安排人员去进行连接操作了。我们也不需要一堆复杂的机器人来完成这个过程。这种设计使得整个过程更加简单、安全。”

虽然OSI的控压钻井(MPD)系统可以与现有的隔水管集成使用,但它也能与该公司的自动化 “梅林”海上钻井隔水管相结合。这种隔水管的特点是配备了一个由两部分组成的连接器,该连接器没有活动部件,采用了一系列非螺旋形的齿。由于是非螺旋形的,这种连接器在使用过程中不会松动脱落。

该隔水管系统还包括一个自动化卡盘,它可确保在插入隔水管接头之前接头能正确对齐,从而降低辅助管线受损的可能性。一旦接头连接完成,卡盘会以预设的载荷反向推压,以此确认接头已正确装配。据OSI称,卡盘的自动化使得隔水管的下入/起出速度达到每小时10至12根接头。对 “梅林”连接器进行的实验室测试表明,其平均连接装配时间为42秒,而传统隔水管连接器的连接装配时间则在5至10分钟之间。

斯蒂芬先生说:“‘梅林’系统的特点是没有螺栓。它采用的只是公母接头的设计,而不是像我们在很多隔水管上看到的那种螺纹设计。我们在公接头和母接头之间施加压力,这就能有效地将接头连接在一起。这就是我们能够实现快速连接的原因。”

微信公众号

微信公众号

微信视频号

微信视频号

微信公众号

微信公众号

微信视频号

微信视频号